Überprüfung des Nockenwellensensors (Hall-Geber)

Die Überprüfung des Nockenwellensensors (CMP - Camshaft Position Sensor) dient dazu, dessen Funktionsfähigkeit und damit die korrekte Kraftstoffeinspritzung bei Motoren mit sequenzieller Einspritzung sicherzustellen. Das Bauteil ist auch als Phasensensor bekannt. Die Diagnose kann mit einem Multimeter (im Voltmeter-Modus) oder einem Oszilloskop durchgeführt werden. Dieser Vorgang ist nicht kompliziert, erfordert jedoch Kenntnisse über den verbauten Sensortyp.

Was ist ein Nockenwellensensor?

Vor der Prüfung ist es wichtig, das Funktionsprinzip zu verstehen, um Diagnosefehler zu vermeiden.

Der Nockenwellensensor erfasst die aktuelle Winkelposition der Nockenwelle. Diese Informationen werden an das Motorsteuergerät (ECU) gesendet, um die Kraftstoffeinspritzung und die Zündung für jeden Zylinder präzise zu steuern.

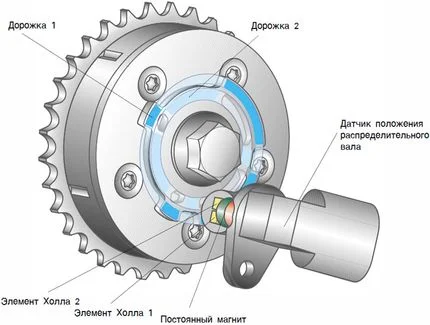

Bei den meisten modernen Benzinmotoren basiert die Funktion des CMP auf dem Hall-Effekt. An der Nockenwelle befindet sich ein metallischer Zahn (Geberrad), der beim Vorbeidrehen das Magnetfeld im Sensor verändert. Die Elektronik wandelt diese Änderung in ein elektrisches Impulssignal um, das an das Steuergerät geleitet wird.

Der Sensor erkennt die Position, die dem oberen Totpunkt (OT) des ersten Zylinders entspricht. Die sequenzielle Einspritzung erfolgt dann gemäß der Zündreihenfolge (üblicherweise 1-3-4-2).

Wenn der Sensor ausfällt, schaltet das Steuergerät in den Notlauf – es wird oft auf eine bankweise oder parallele Einspritzung umgestellt. Die Folgen sind:

- Leichter Leistungsverlust des Motors.

- Erhöhter Kraftstoffverbrauch (ca. 10…20 %).

Bei Dieselmotoren können Sensoren oft die Position jedes einzelnen Zylinders dank spezieller Zähne auf dem Geberrad erkennen.

Bei einem Defekt sollte der Sensor diagnostiziert und gegebenenfalls ausgetauscht werden.

Anzeichen für einen defekten Nockenwellensensor

Typische Symptome eines Ausfalls (beachten Sie, dass diese auch auf andere Probleme hinweisen können):

- Erschwerter Motorstart (der Anlasser muss länger drehen).

- Unrunder Motorlauf, schwankende Drehzahl.

- Leistungseinbrüche beim Beschleunigen, schlechte Dynamik.

- Motor geht beim Gaswegnehmen aus.

- Erhöhter Kraftstoffverbrauch.

- Die Motorkontrollleuchte (MKL / Check Engine) leuchtet. Fehlercodes: P0340, P0342, P0343.

Der Sensor selbst geht eher selten kaputt. Häufiger liegen Probleme mit der Verkabelung vor (Kabelbruch, Korrosion an den Steckerkontakten). Bei Fahrzeugen mit nachgerüsteter Gasanlage (LPG) macht sich ein Defekt oft stärker bemerkbar als im Benzinbetrieb.

Einbauort am Motor

Üblicherweise befindet sich der Sensor bei 8-Ventil-Motoren an der Stirnseite des Zylinderkopfes. Bei 16-Ventilern sitzt er oft oben auf dem Zylinderkopf, in der Nähe des ersten Zylinders.

Beispiele für die Positionierung:

- 8-Ventiler: Linke Seite des Zylinderkopfes (in Fahrtrichtung).

- 16-Ventiler: Rechte vordere Seite des Motors.

- Bei älteren Modellen: Oft in der Nähe des Luftfilters am Zylinderkopf.

Methoden zur Prüfung des Nockenwellensensors

Führen Sie zunächst eine Sichtprüfung durch: Überprüfen Sie das Gehäuse, den Dichtring und die Kontakte auf Unversehrtheit. Untersuchen Sie das Geberrad auf Beschädigungen und Metallspäne.

Mythos: Oft wird geraten, den Sensor auf magnetische „Anziehungskraft“ zu prüfen. Dies ist keine zuverlässige Methode: Ob das Gehäuse magnetisch ist oder nicht, sagt nichts über die Funktion der internen Elektronik aus.

Die Hauptmethoden zur Prüfung (für Hall-Sensoren) sind das Multimeter und das Oszilloskop.

Prüfung mit dem Multimeter

Für diese Methode muss der Sensor meist ausgebaut werden. Sie benötigen eine Stromquelle (12V), Kabel, ein Multimeter und einen metallischen Gegenstand.

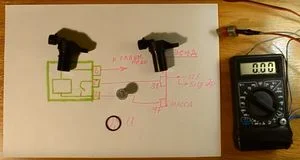

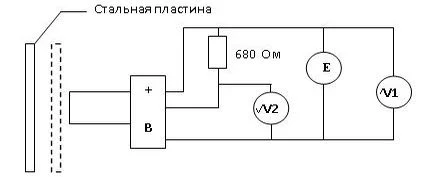

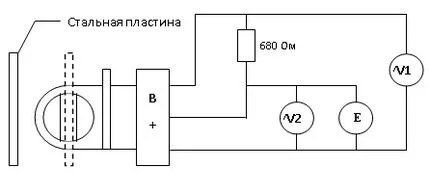

Anschlussschema zur Prüfung (Beispieltyp 1)

Anschlussschema zur Prüfung (Beispieltyp 2)

Vorgehensweise:

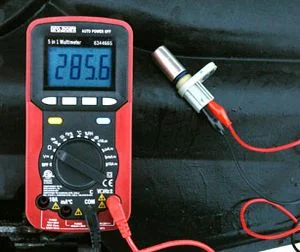

- Stellen Sie das Multimeter auf Gleichspannungsmessung (20V DC).

- Ziehen Sie den Stecker ab und bauen Sie den Sensor aus.

- Ermitteln Sie die Pinbelegung. Hinweis: Prüfen Sie unbedingt den Schaltplan für Ihr spezifisches Fahrzeugmodell. Häufige Belegungen sind: Masse, 12V-Versorgung, Signalausgang.

- Schalten Sie die Zündung ein und prüfen Sie die Spannungsversorgung am fahrzeugseitigen Stecker (liegen 12V und Masse an?). Wenn keine Spannung anliegt, liegt das Problem im Kabelbaum oder Steuergerät.

- Bauen Sie eine Testschaltung „auf der Werkbank“ auf (siehe Abbildungen). Versorgen Sie den Sensor mit 12V (Batterie oder Netzteil).

- Messen Sie die Spannung am Signalausgang gegen Masse (oder gegen Plus, je nach interner Schaltung, siehe Werkstatthandbuch). Üblicherweise misst man zwischen Signal und Masse oder wie im Schema dargestellt.

- Wenn Sie einen metallischen Gegenstand nah an die Stirnseite des Sensors halten, sollte sich die Spannung schlagartig ändern (z. B. von 12V auf 0V oder umgekehrt).

- Erfolgt keine Reaktion auf das Metall oder ist die Änderung kaum messbar, ist der Sensor defekt.

Prüfung mit dem Oszilloskop

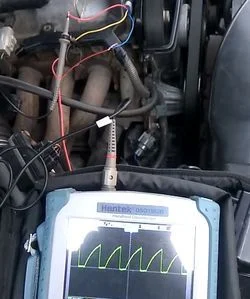

Dies ist die genaueste Methode. Verwendet wird ein Kfz-Oszilloskop oder ein USB-Adapter für den Laptop mit entsprechender Software. Der Sensor verbleibt dabei am Motor.

Verbinden Sie die Messspitze mit der Signalleitung (durch Anstechen der Isolierung oder mittels Breakout-Box/Adapter) und starten Sie den Motor. Ein intakter Hall-Geber liefert klare Rechtecksignale.

Auf dem Oszillogramm sollte eine saubere Abfolge von Rechteckimpulsen zu sehen sein, die den Zähnen des Geberrades entspricht. Bei einigen Fahrzeugen (z. B. Nissan Almera) hat das Signal eine spezifische Codierung (Impulspakete: 3-4-2-1), was völlig normal ist.

Austausch des Nockenwellensensors

Phasensensoren können nicht repariert werden. Bei einem Defekt müssen sie ersetzt werden.

Ablauf des Austauschs:

- Klemmen Sie den Minuspol der Batterie ab.

- Lösen Sie den Steckverbinder.

- Entfernen Sie bei Bedarf störende Bauteile (z. B. Halterungen oder Schläuche).

- Lösen Sie die Befestigungsschraube (meist 10er Schlüsselweite).

- Entnehmen Sie den alten Sensor und bauen Sie den neuen in umgekehrter Reihenfolge ein.

Überprüfen Sie immer den Zustand des O-Rings (Dichtring). Ein verschlissener Ring kann zu Ölaustritt führen.

Fazit

Der Nockenwellensensor ist ein wichtiges Element der Motorsteuerung. Bei Symptomen wie Startschwierigkeiten oder Mehrverbrauch sollten Sie ihn mit einem Multimeter oder Oszilloskop prüfen. Die Diagnose und der Austausch sind unkompliziert und auch für Hobbyschrauber machbar.

War dieser Artikel hilfreich?

Ihr Feedback hilft uns, unsere Inhalte zu verbessern.

Ähnliche Materialien

Diskussion (0)

Noch keine Kommentare!