Comment tester une bobine d'allumage

La bobine d'allumage est conçue pour créer la haute tension nécessaire à la bougie pour produire une étincelle. Son bon fonctionnement est essentiel pour la marche du moteur. En substance, la bobine est un transformateur : l'enroulement primaire reçoit 12 V de la batterie, et la tension de sortie atteint plusieurs milliers de volts. Les causes de panne sont classiques : court-circuit entre les spires, rupture de fil, dommages à l'isolation ou au boîtier. Examinons les symptômes de dysfonctionnement et les méthodes de diagnostic.

Principe de fonctionnement de la bobine d'allumage

La bobine d'allumage est un transformateur élévateur de tension. Structurellement, elle se compose de deux enroulements : le primaire (basse tension) et le secondaire (haute tension).

Dans une bobine classique simple, l'enroulement primaire comporte 100 à 150 tours de gros fil de cuivre. L'enroulement secondaire se compose de 30 000 à 50 000 tours de fil fin. Le « moins » de l'enroulement secondaire est souvent relié au « moins » du primaire, et le « plus » va vers la sortie haute tension.

Dans les bobines individuelles (ou bobines crayons), qui sont installées directement sur la bougie (Coil-on-Plug), la conception est plus complexe. Elles intègrent souvent une diode pour couper les courants d'auto-induction, et la haute tension est fournie directement à la bougie via un contact à ressort.

Les bobines jumostatiques (à deux sorties) fournissent une étincelle simultanément à deux cylindres (une étincelle active, l'autre perdue).

Le paramètre principal pour un diagnostic de base est la résistance électrique des enroulements. Sur une bobine en bon état, la résistance de l'enroulement primaire est généralement de 0,5 à 3,5 Ohms, et celle du secondaire de 6 à 15 kOhms (les valeurs dépendent du modèle spécifique du véhicule). Si les mesures au multimètre montrent de forts écarts, le composant est défectueux.

Symptômes de défaillance

Les signes caractéristiques de problèmes avec le système d'allumage sont :

- le moteur tourne de manière irrégulière (« tourne sur trois pattes »), le problème s'aggrave avec le temps ;

- ratés d'allumage sur un moteur froid ou par temps humide ;

- perte de puissance (« trou ») lors d'une accélération brutale ;

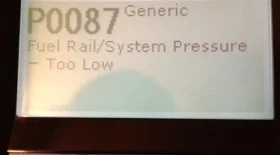

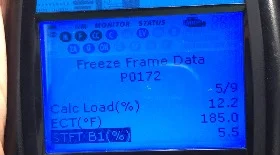

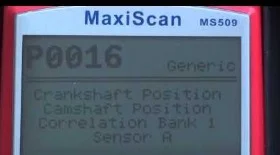

- allumage du voyant moteur Check Engine (codes erreur P0363 ou P0300-P0304).

Ces signes peuvent également indiquer des bougies défectueuses, c'est pourquoi le diagnostic commence par la vérification des bougies avant de passer aux bobines.

Causes des pannes

- Usure naturelle et surchauffe. L'isolation des enroulements vieillit et sèche avec le temps, ce qui entraîne des courts-circuits entre les spires.

- Humidité et saleté. La pénétration d'eau ou de produits chimiques provoque la corrosion des contacts et une rupture de l'isolation en surface.

- Vibrations. Particulièrement pertinent pour les bobines individuelles fixées rigidement sur le moteur.

- Bougies en mauvais état. Un écartement accru des électrodes des bougies surcharge la bobine, la forçant à travailler à sa limite, ce qui entraîne sa défaillance rapide.

Comment tester une bobine d'allumage

Examinons trois méthodes de vérification : du simple contrôle visuel au test instrumental.

1. Test de l'étincelle (méthode visuelle)

C'est le moyen le plus simple pour identifier une bobine complètement hors service (HS).

- Débranchez le fil haute tension ou la bobine de la bougie dans le cylindre.

- Insérez une bougie d'allumage dont le fonctionnement est avéré dans l'embout.

- Appuyez la partie métallique du corps de la bougie (le filetage) contre la « masse » du moteur (une pièce métallique non peinte).

- Demandez à un assistant d'actionner le démarreur.

- Observez l'étincelle : elle doit être puissante et de couleur violet vif. Une étincelle jaune faible ou son absence indique un défaut.

Si vous avez des bobines individuelles (crayons), il est plus simple de les vérifier par la méthode de l'inversion : échangez la bobine du cylindre qui a des ratés avec celle d'un cylindre fonctionnel. Si le problème se déplace vers l'autre cylindre, la bobine est défectueuse.

2. Vérification avec un éclateur fait maison (méthode de la seringue)

Le test avec une bougie à l'air libre n'est pas toujours fiable : il est plus facile pour la bobine de créer un arc à la pression atmosphérique qu'à l'intérieur du cylindre sous compression. Pour simuler la charge, on utilise un éclateur.

Un éclateur simple peut être fabriqué à partir d'une seringue médicale : coupez l'embout, insérez deux fils à l'intérieur pour imiter les électrodes. La distance entre eux doit être réglable.

Le principe est le suivant : si vous écartez les électrodes dans la seringue de 10 à 15 mm, l'étincelle doit toujours traverser cet espace. Cela équivaut à la traversée d'un écartement normal (1 mm) sous la pression du cylindre. Si l'étincelle est présente avec un petit écartement, mais disparaît ou devient filiforme lorsque la distance augmente, la bobine est « fatiguée » (court-circuit interne) et ne fonctionnera pas sous charge.

3. Mesure de la résistance des enroulements

La méthode la plus précise pour un diagnostic domestique est la vérification au multimètre. Il faut mesurer la résistance des enroulements primaire et secondaire et les comparer aux paramètres d'usine.

Procédure :

- Réglez le multimètre en mode ohmmètre (mesure de résistance).

- Mesurez l'enroulement primaire. Ce sont généralement les contacts « + » et « - » (ou la borne de commande). Norme : 0,5...3,5 Ohm.

- Mesurez l'enroulement secondaire (haute tension). Une sonde sur la sortie haute tension, l'autre sur la masse (ou sur la deuxième sortie haute tension pour les bobines jumostatiques). Norme : 6...15 kOhm.

Interprétation des résultats :

- Résistance inférieure à la normale : Un court-circuit (entre les spires) s'est produit dans la bobine. Elle va surchauffer et produire une étincelle faible.

- Résistance infinie (coupure) : Le fil à l'intérieur de la bobine est rompu, il n'y aura aucune étincelle.

Si vous vérifiez des bobines individuelles à 3 ou 4 contacts (avec transistor/module d'allumage intégré), il est difficile de vérifier le circuit primaire avec un simple multimètre : il faut connaître le brochage exact pour ne pas brûler l'électronique intégrée. Dans ce cas, il est préférable d'utiliser la méthode de l'inversion des bobines.

Diagnostic à l'oscilloscope

C'est la méthode la plus professionnelle. L'oscillogramme montre le fonctionnement de la bobine en dynamique. Des « oscillations amorties » caractéristiques à la fin de l'étincelle indiquent que le composant est en bon état. S'il n'y a pas d'oscillations ou si le graphique a une forme incorrecte, il y a un court-circuit entre les spires. Cette méthode permet de trouver la panne même si elle ne se manifeste que périodiquement.

Cet article vous a-t-il été utile?

Vos commentaires nous aident à améliorer notre contenu.

Matériaux connexes

Discussion (0)

Pas encore de commentaires !