Kurbelwellensensor prüfen: Symptome und Diagnose

Der Kurbelwellensensor (KWS), oft auch OT-Geber genannt, dient dazu, die Zündung und die Einspritzdüsen im Benzinmotor zu synchronisieren. Ein Defekt führt dazu, dass der Zündzeitpunkt nicht mehr stimmt (zu früh oder zu spät) oder das Signal komplett ausbleibt. Die Folge sind ein unruhiger Motorlauf, Leistungsverlust oder ein kompletter Startausfall.

Es gibt drei Haupttypen von Sensoren: Induktivgeber (magnetisch), Hall-Geber (Hall-Effekt) und optische Sensoren. Am weitesten verbreitet sind die ersten beiden Typen. Im Folgenden gehen wir auf die typischen Defekte und Diagnosemethoden ein.

Anzeichen für einen defekten Kurbelwellensensor

Unabhängig vom Sensortyp sind die Symptome bei einer Störung sehr ähnlich. Wenn der Kurbelwellensensor defekt ist, machen sich folgende Probleme bemerkbar:

Störungen entstehen oft durch Metallabrieb (Späne) am Sensor

- Der Motor lässt sich nicht starten (Anlasser dreht, aber es erfolgt keine Zündung);

- Motor geht während der Fahrt oder beim Anhalten aus;

- Drehzahlschwankungen im Leerlauf;

- Leistungsverlust, Aussetzer beim Beschleunigen;

- Motor klopft unter Last.

Aufbau und Sensortypen

Um die Prüfung korrekt durchzuführen, müssen Sie wissen, welcher Sensortyp in Ihrem Fahrzeug verbaut ist.

Die wichtigsten Varianten:

- Induktivgeber (Induktiver Sensor). Besteht aus einem Magnetkern und einer Spule. Erzeugt beim Vorbeilaufen der Zähne der Riemenscheibe einen Spannungsimpuls. Benötigt keine externe Stromversorgung, hat meist 2 Pins.

- Hall-Geber. Basiert auf dem Hall-Effekt und enthält eine integrierte Elektronik. Benötigt eine Stromversorgung, hat meist 3 Pins (Versorgungsspannung, Masse, Signal).

Drei Methoden zur Prüfung des Kurbelwellensensors

Bevor Sie mit Messgeräten hantieren, führen Sie unbedingt eine Sichtprüfung durch. Oft liegt die Ursache in einer Verschmutzung der Sensorspitze durch öligen Metallabrieb oder in beschädigten Kabeln nahe am Stecker.

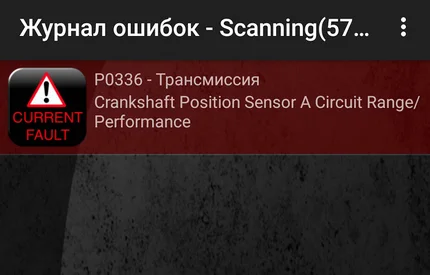

1. Diagnose per OBD2-Scanner

Der schnellste Weg, das Problem ohne Demontage einzugrenzen. Sie benötigen einen einfachen Diagnoseadapter (z. B. ELM327) und ein Smartphone.

Der Diagnosescanner wird an die OBD2-Buchse angeschlossen

Fehlercode in der Diagnose-App

Schließen Sie den Scanner an die OBD2-Buchse an und lesen Sie den Fehlerspeicher aus (Apps wie Car Scanner, Torque, etc.). Typische Fehlercodes für den KWS:

- P0335 — Fehlfunktion Stromkreis Kurbelwellen-Positionssensor (Kein Signal).

- P0336 — Stromkreis Kurbelwellen-Positionssensor Bereich/Betriebsverhalten (Signal unplausibel).

2. Prüfung mit dem Multimeter (nur für Induktivgeber)

Beispiel für die Prüfung des KWS

Diese Methode ist nur für induktive Sensoren (mit zwei Anschlüssen) geeignet. Sie benötigen ein Multimeter im Widerstandsmodus (Ohmmeter).

Vorgehensweise:

- Ziehen Sie den Stecker vom Sensor ab.

- Halten Sie die Messspitzen des Multimeters an die Kontakte des Sensors.

- Der normale Widerstand der Spule liegt meist zwischen 500...900 Ohm (genaue Werte finden Sie im Werkstatthandbuch Ihres Fahrzeugs).

Geht der Widerstand gegen Unendlich, liegt ein Kabelbruch in der Spule vor. Ist er zu niedrig, deutet dies auf einen Windungsschluss hin. In beiden Fällen muss das Teil ersetzt werden.

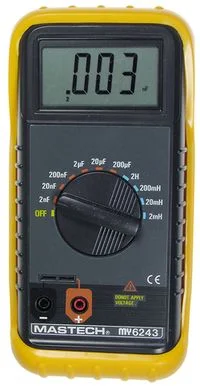

3. Prüfung von Induktivität und Verkabelung

Verfügt Ihr Multimeter über eine Induktivitätsmessung, können Sie auch diesen Wert prüfen. Der Normbereich liegt oft bei 200...400 mH.

Messgerät für Induktivität

Viel wichtiger ist jedoch die Prüfung der Verkabelung und des Steckers, da das Problem oft nicht am Sensor selbst, sondern an einem Wackelkontakt liegt.

Prüfung (bei abgezogenem Stecker und eingeschalteter Zündung):

- Für Hall-Geber (3 Pins): Prüfen Sie mit dem Multimeter (Voltmeter), ob die Versorgungsspannung ankommt (meist 5V oder 12V) und ob eine saubere Masseverbindung besteht.

- Für Induktivgeber (2 Pins): Prüfen Sie die Leitungen vom Sensorstecker zum Motorsteuergerät (ECU) auf Durchgang.

Es wird dringend davon abgeraten, Isolationsmessungen mit Hochspannung (Megohmmeter, 500V) am Fahrzeug durchzuführen, da dies das Motorsteuergerät zerstören kann.

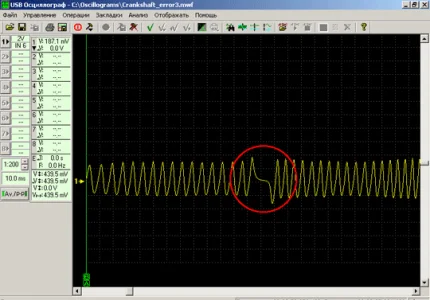

4. Diagnose mit dem Oszilloskop

Oszillogramm eines intakten Sensors. Die Zahnlücke ist deutlich erkennbar.

Dies ist die genaueste Methode, da sie die Signalform sichtbar macht. Sie eignet sich sowohl für Induktiv- als auch für Hall-Sensoren.

- Schließen Sie die Tastköpfe des Oszilloskops an die Signalleitung des Sensors an (Sensor muss angeschlossen bleiben, nutzen Sie Backprobe-Nadeln).

- Starten Sie den Motor oder betätigen Sie den Anlasser.

- Auf dem Bildschirm sollte ein klares Signalmuster erscheinen.

Bei einem Induktivgeber sehen Sie eine Sinuskurve, deren Amplitude mit der Drehzahl steigt. Beim Hall-Geber sind es Rechtecksignale. Wichtig: Der Graf muss frei von Rauschen und Aussetzern sein und die Lücke (fehlende Zähne) auf der Riemenscheibe klar abbilden.

Fazit

Der Kurbelwellensensor ist ein kritisches Bauteil. Beginnen Sie die Diagnose mit einem OBD-Scan und einer Sichtprüfung der Kabel. Wenn Sie einen induktiven Sensor haben, messen Sie dessen Widerstand. In komplexen Fällen liefert nur das Oszilloskop oder der Tausch gegen ein funktionierendes Ersatzteil Gewissheit.

War dieser Artikel hilfreich?

Ihr Feedback hilft uns, unsere Inhalte zu verbessern.

Ähnliche Materialien

Diskussion (0)

Noch keine Kommentare!