In diesem Artikel werden wir uns auf den Austausch des Zahnriemens und des Kraftstoffpumpenriemens konzentrieren, der Patient ist Audi A6 2.5 TDI V6 2001. Automatikgetriebe (Mot. AKE). Der in diesem Artikel beschriebene Arbeitsablauf ist für den Wechsel des Zahnriemens und des Pumpenriemens bei den Motoren AKN; AFB; AYM; AKE; BCZ; BAU; BDH; BDG; BFC geeignet. Bei Fahrzeugen unterschiedlicher Baujahre können Abweichungen auftreten, die meisten Unterschiede ergeben sich jedoch beim Umgang mit Karosserieteilen.

Werkzeuge:

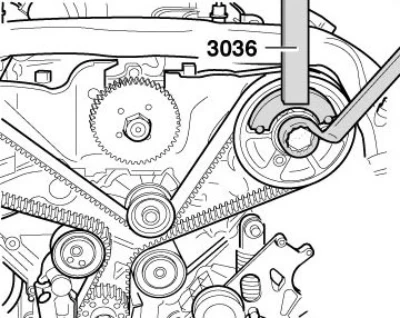

- Sockel 3036;

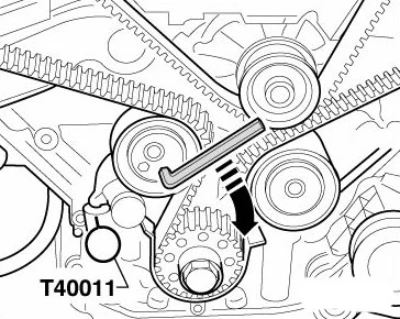

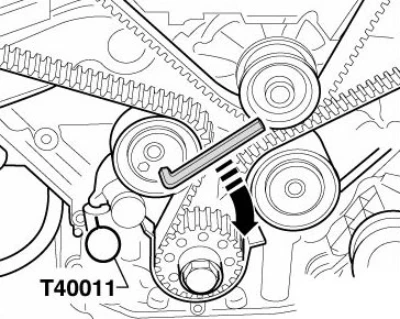

- Schloss T40011;

- Doppelt wirkender Abzieher T40001;

- Verriegelungsbolzen 3242;

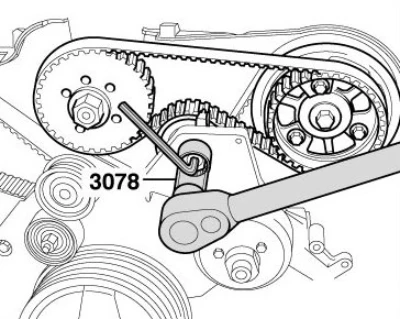

- Düse 22 3078;

- Nockenwellenhalter 3458;

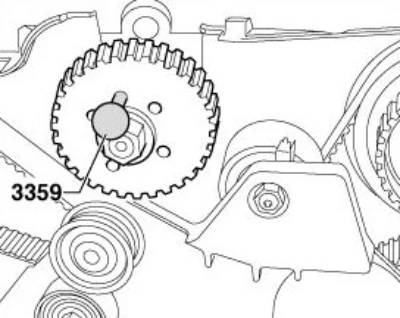

- Halterung für Diesel-Einspritzpumpe 3359;

Allgemeiner Arbeitsablauf

Fangen wir an. Entfernen Sie zunächst den oberen und unteren Motorschutz,

Vergessen Sie nicht, die vom Ladeluftkühler kommenden Ladeluftkühlerrohre sowie den Luftfilterkanal zu entfernen. Dann den vorderen Motorträger vom Ladeluftkühlerrohr lösen. Die Befestigungsschrauben des Klimakühlers abschrauben und den Kühler abnehmen, das Abklemmen der Ölleitungen ist nicht erforderlich. Schrauben, die die Ölleitungen des Automatikgetriebes (AT) sichern, abschrauben und die Leitungen zur Karosseriemitte abführen. Trennen Sie die Leitungen des Kühlsystems ab, lassen Sie die Kühlflüssigkeit ab, vergessen Sie nicht, einen Behälter vorzubereiten. Elektrische Stecker und Chips von den Scheinwerfern abziehen, Motorhaubenkabel entfernen. Schrauben Sie die Schrauben der Frontplatte ab und entfernen Sie den Kühler. Legen Sie den Kühler nicht in die Wartungsposition, da Sie für diese Arbeit mehr Platz benötigen. Deshalb empfehlen wir, sich 15 Minuten Zeit zu nehmen, um das Kühlmittel abzulassen und den Kühler mit den Scheinwerfern auszubauen.

Beginnen Sie auf der rechten Seite des Motors mit dem Ausbau des Lufteinlasskanals, der zum Luftfilter führt.

Ziehen Sie nun den Stecker des Messgeräts ab und entfernen Sie den Deckel des Luftfilters.

Der Kanal zwischen Ladeluftkühler und Turbolader wird entfernt.

Der Kraftstofffilter wird ausgebaut, ohne dass die Schläuche und Sensorlager abgeklemmt werden müssen, sondern einfach zur Seite geschoben. Den Stecker der rechten Zylinderkopfnockenwelle entfernen.

Nehmen Sie den Stecker an der Rückseite der rechten Nockenwelle ab.

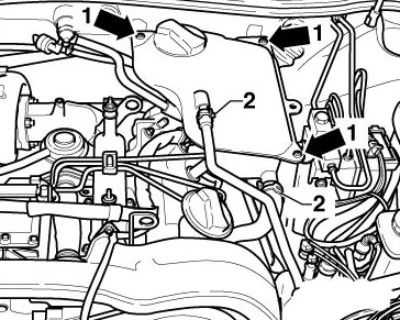

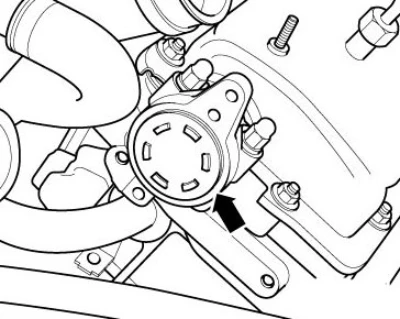

Beim Entfernen löst sich der Stecker auf, entfernen Sie den Stecker vorsichtig, um die Dichtkante der Erdung (Pfeil) nicht zu beschädigen. Der einfachste Weg, den Stecker zu entfernen, ist ein Vorversuch und das Einhaken mit einem L-förmigen Werkzeug. Entfernen Sie ihn durch Schütteln in verschiedene Richtungen. Wenn Sie keinen neuen Stopfen kaufen können, können Sie den alten Stopfen ausrichten und behandeln, nachdem Sie eine hochwertige Versiegelung aufgetragen haben; die Versiegelung sollte auf beiden Seiten aufgetragen werden.Gehen Sie auf die linke Seite und entfernen Sie die Vakuumpumpe,

Ausdehnungsgefäß,

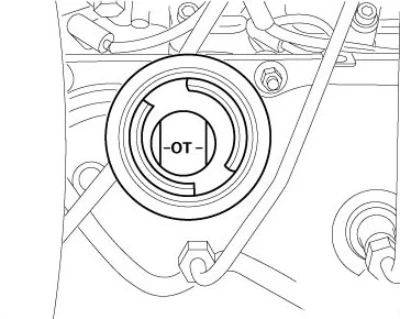

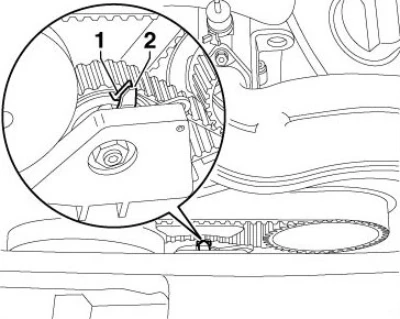

Vergessen Sie nicht, den Kolben des dritten Zylinders in UDC (TDC) einzubauen. Prüfen Sie dazu zunächst, ob das Nockenwellenetikett VON ausgerichtet ist

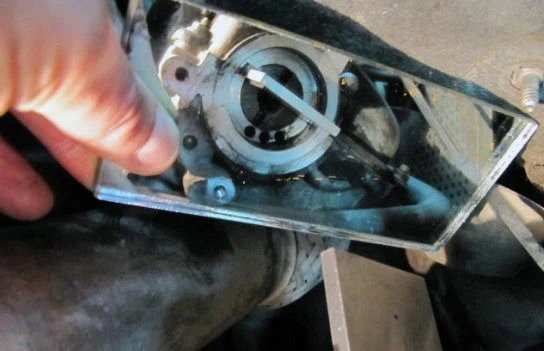

mit der Mitte des Öleinfüllstutzens. Entfernen Sie einen weiteren Stopfen und bauen Sie die Kurbelwellensperre ein.

Vergessen Sie nicht zu prüfen, ob das Loch des Steckers mit dem UDC-Loch auf der Kurbelwange übereinstimmt.

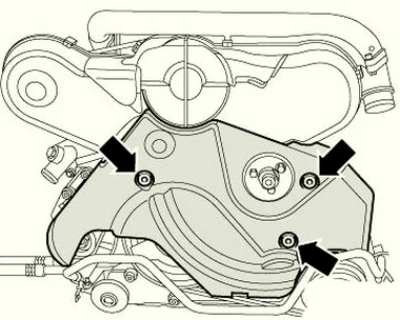

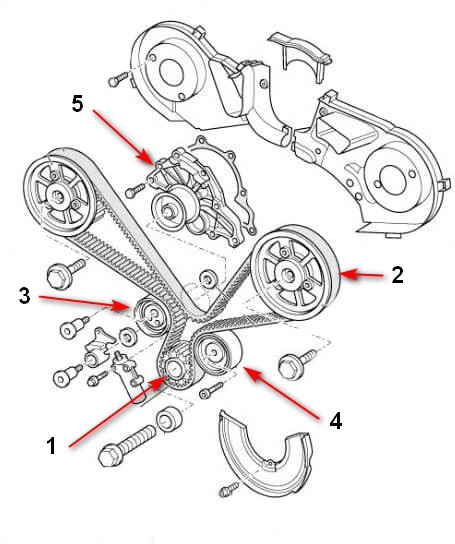

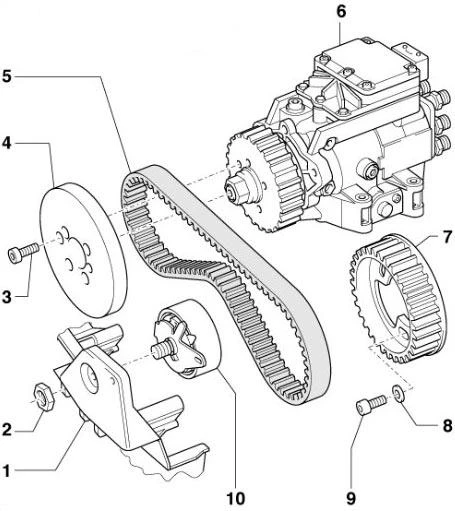

Zum Ausbau des Kraftstoffpumpenriemens

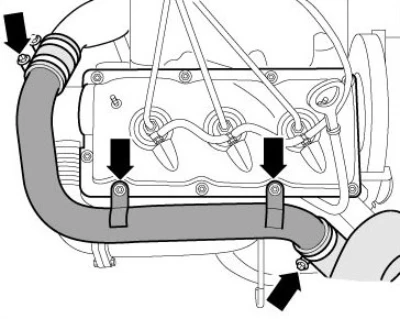

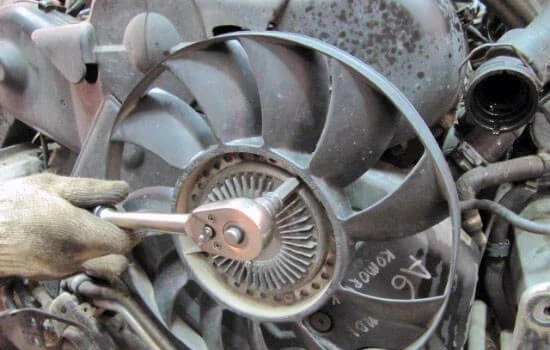

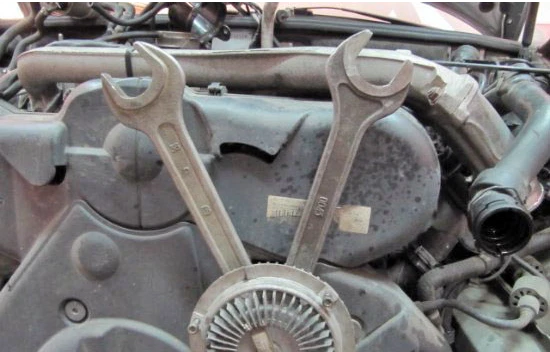

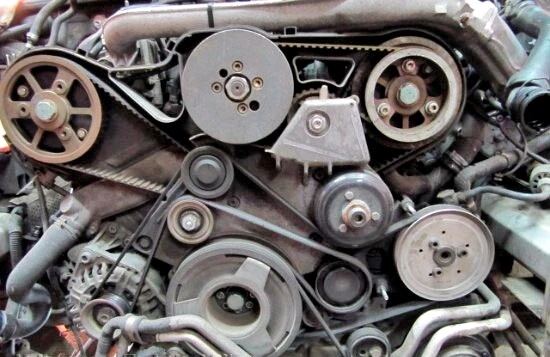

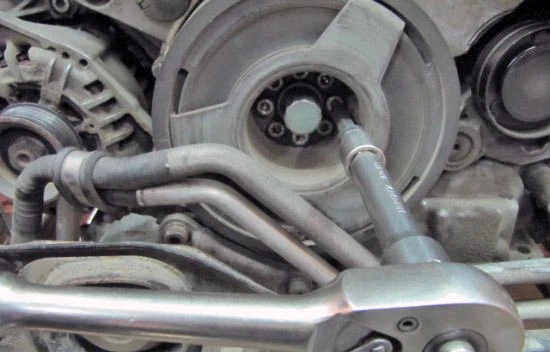

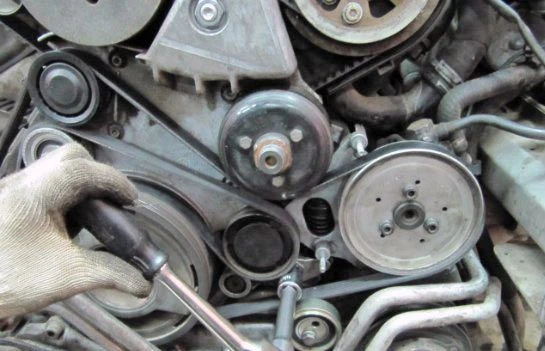

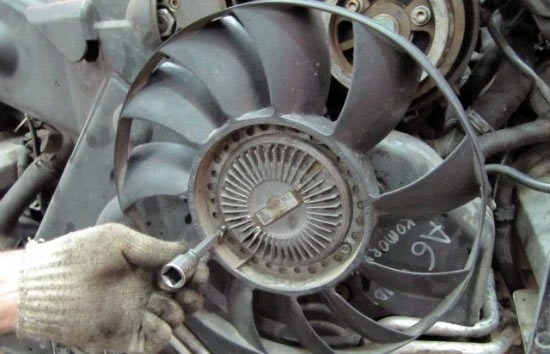

Bevor Sie den Riemen entfernen, ist es erforderlich, die obere Zahnriemenabdeckung, die Viskokupplung und den Lüfter zu entfernen,

sowie Keilriemen von Scharnierteilantrieben, Klimaanlagenkeilriemen,

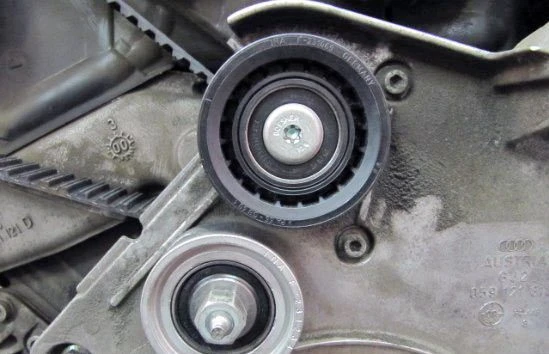

Riemenspannerbuchse des Keilriemens — Schwachstelle im Mechanismus

Die Abdeckung des Scharnierteils des Antriebsriemens wird ebenfalls entfernt.

Wenn Sie diese Riemen wieder anbringen, sollten Sie die Drehrichtung angeben.

Fangen wir an.

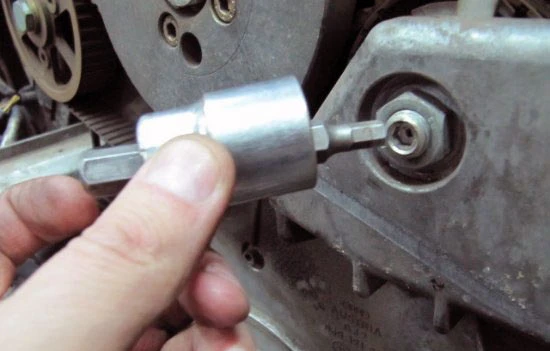

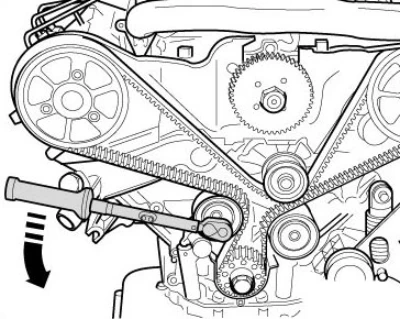

Entfernen Sie zunächst den Dämpferantrieb der Kraftstoffpumpe.

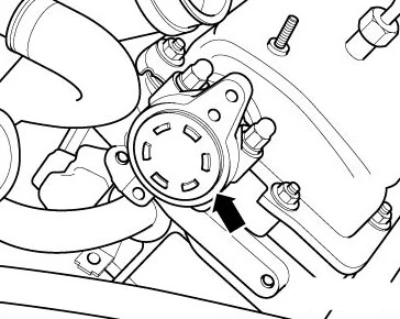

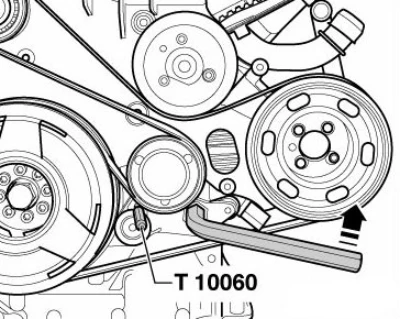

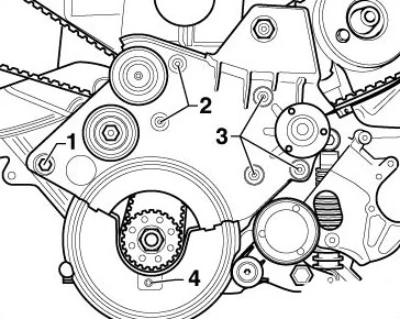

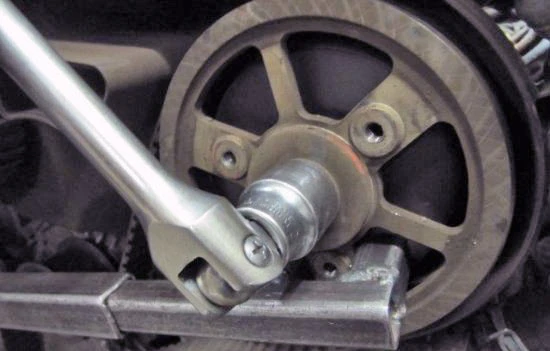

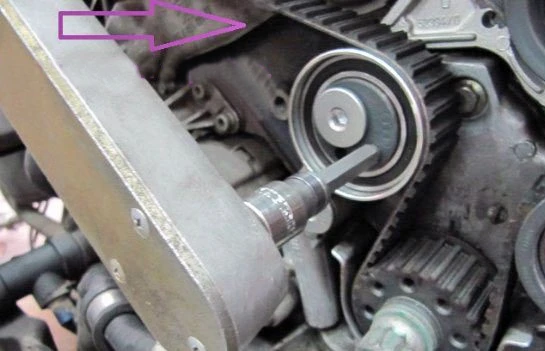

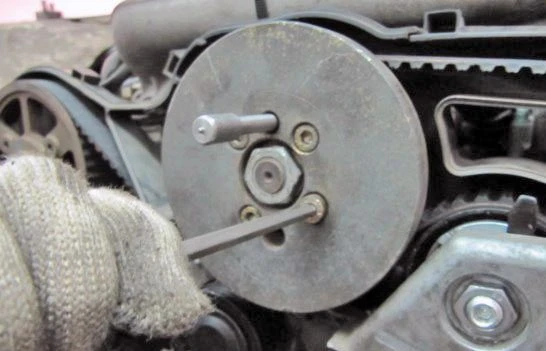

Setzen Sie das Schloss #3359 in die Antriebsriemenscheibe der Kraftstoffpumpe ein.

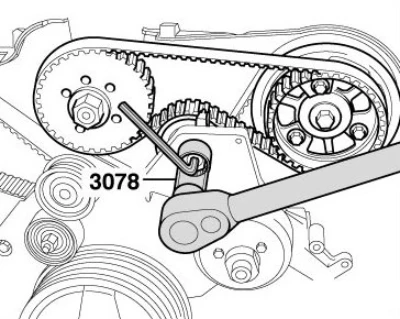

Verwendung der Düse Nr. 3078,

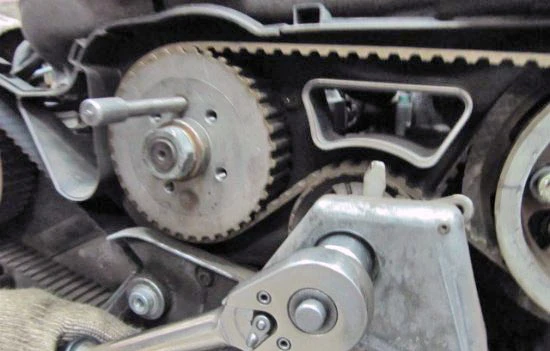

Lösen Sie die Mutter des Riemenspanners. Nehmen Sie einen Sechskantschlüssel und drehen Sie den Spanner im Uhrzeigersinn, dann ziehen Sie die Spannermutter leicht an.

Verfahren zum Entfernen des Keilriemens

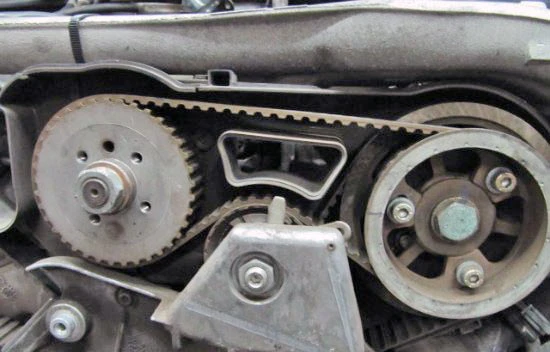

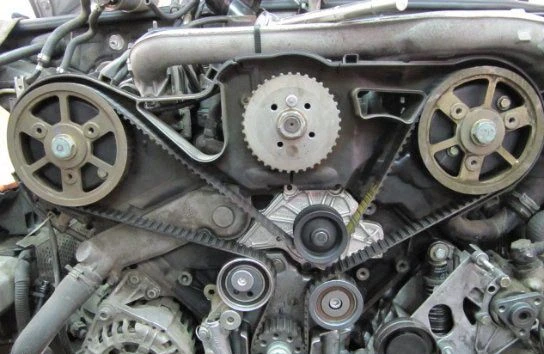

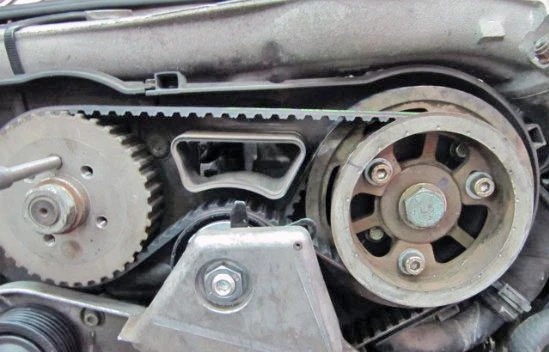

Nachdem der Pumpenriemen entfernt wurde, beginnen Sie mit dem Ausbau des Zahnriemens. Zuerst die Schrauben der linken Nockenwellenriemenscheibe abschrauben.

Danach demontieren Sie eine externe Riemenscheibe. Prüfen Sie die Spannhülse sorgfältig und stellen Sie sicher, dass sie in gutem Zustand ist. Die funktionierende Hülse dreht sich frei im Gehäuse, das Spiel muss vollständig fehlen.

Beschädigung des Befestigungsgehäuses

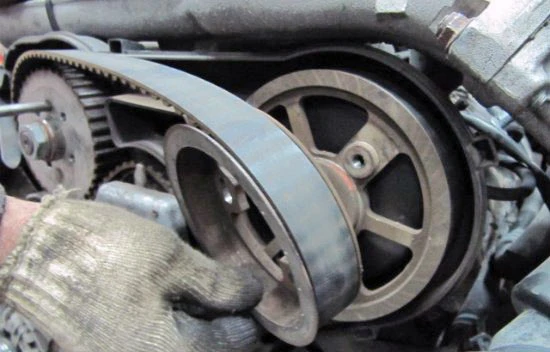

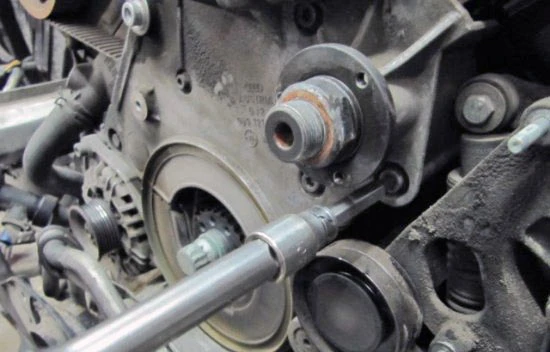

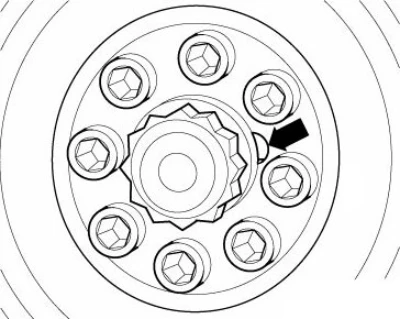

Die O-Ringe aus Teflon und Gummi müssen unbeschädigt sein. Nun müssen Sie die Schrauben der Kurbelwellenriemenscheibe lösen.

Entfernen Sie die Kurbelwellenriemenscheibe. Die zentrale Kurbelwellenschraube nicht abschrauben. Hydraulische Verstärker- und Gebläseriemenscheiben sowie die untere Zahnriemenabdeckung müssen entfernt werden.

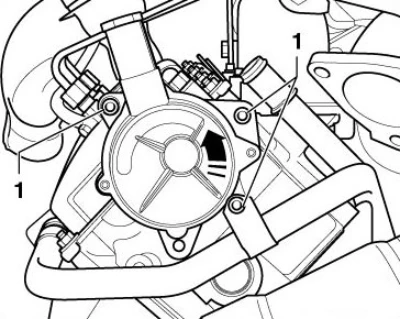

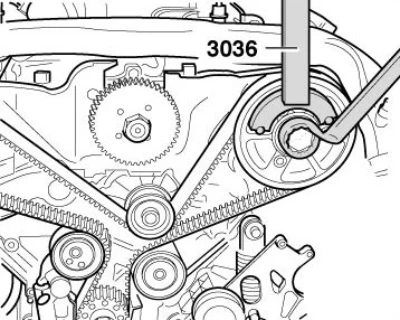

Verwenden Sie das Schloss #3036, um die Nockenwelle zu halten und lösen Sie die Schrauben der Riemenscheiben beider Wellen.

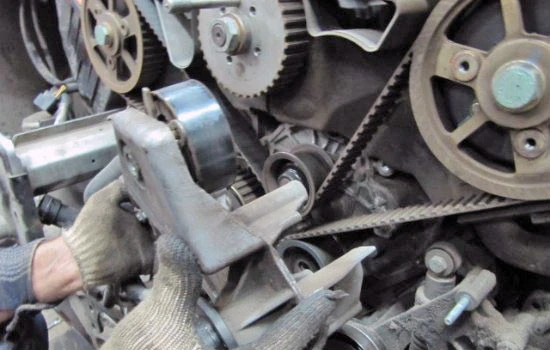

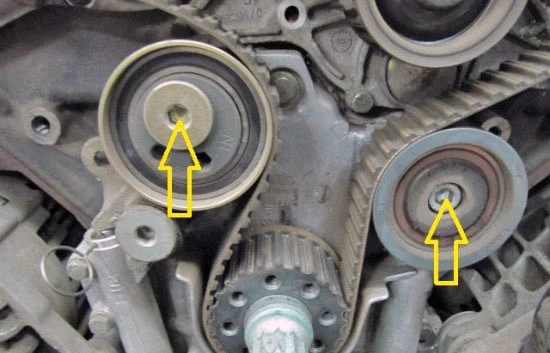

Nehmen Sie den 8-mm-Sechskant und drehen Sie die Spannrolle im Uhrzeigersinn, solange die Löcher im Spannergehäuse und in der Stange übereinstimmen.

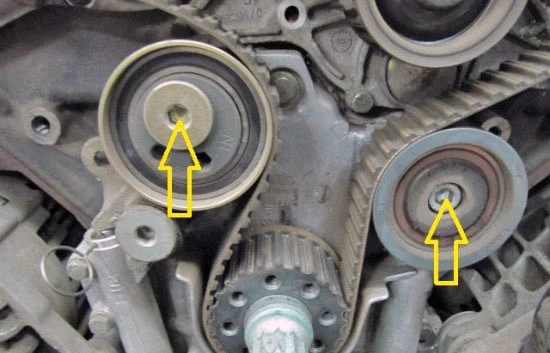

Um eine Beschädigung des Spanners zu vermeiden, sollten Sie sich nicht zu sehr anstrengen und die Rolle langsam und ohne Eile drehen. Befestigen Sie die Stange mit einem 2-mm-Stift und beginnen Sie mit dem Abnehmen der Zwischen- und Spannriemenscheiben,

sowie den T-Gurt.

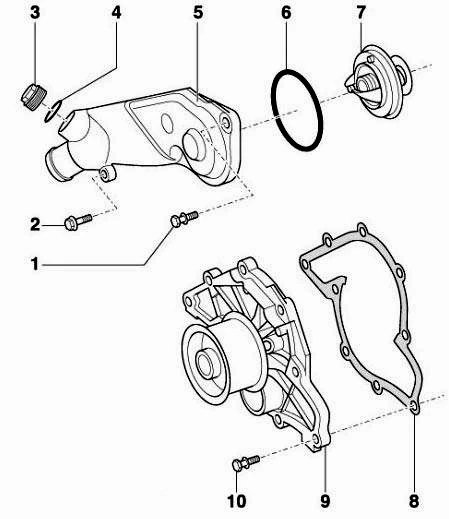

Nach dem Ausbau von Pumpe und Zahnriemen ist auf den Zustand von Wasserpumpe und Thermostat zu achten.

Alle Teile sind zu entfernen, beginnen Sie sie zu reinigen.

Kommen Sie zum zweiten Teil, dem Wiedereinbau der Teile.

Beginnen Sie mit dem Einbau der neuen Pumpe,

Tragen Sie vor dem Einbau das Dichtungsmittel auf die Pumpendichtung auf.

Dann setzen Sie den Thermostat, Thermostatgehäuse, gelten die Dichtungsmittel auf die Dichtung.

Achten Sie beim Einbau darauf, dass das Thermostatventil auf 12 Stunden eingestellt ist.

Jetzt können Sie den Zahnriemen einbauen. Vergewissern Sie sich vor dem Einbau, dass das FROM-Etikett mittig auf dem Öleinfüllstutzen angebracht ist.

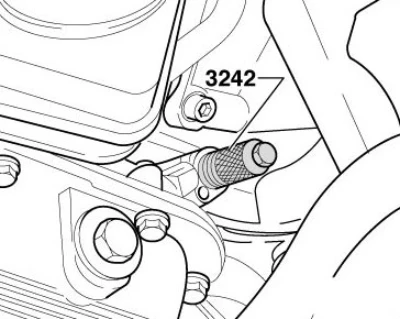

Überprüfen Sie dann den ordnungsgemäßen Einbau des Schlosses #3242.

Vergessen Sie nicht, die richtige Position der Nockenwellensperren #3458 zu überprüfen.

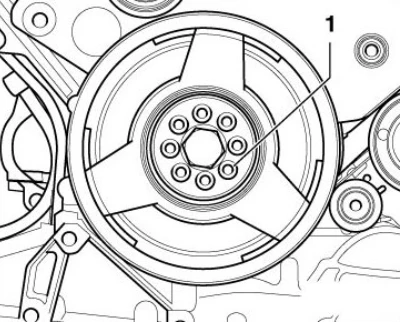

Um die Kennzeichnung der Nockenwellen zu erleichtern, damit sie sich besser drehen lassen, verwenden Sie die Gegenbasis #3036. Sobald alle Etiketten ausgestellt sind, befestigen Sie sie mit dem Löser #T40001. Vergessen Sie nicht, die linke Nockenwellenriemenscheibe zu entfernen.

Die Drehung der rechten Nockenwellen-Zahnscheibe mit Hilfe des Kegelsitzes überprüfen. Falls erforderlich, die Schraube von Hand anziehen. Der nächste Schritt ist der Einbau der T-Riemenspann- und Zwischenrollen,

Der Zahnriemen ist in der nachstehend beschriebenen Reihenfolge zu montieren:

- Kurbelwelle.

- Nockenwelle rechts.

- Spannrolle.

- Führungsrolle.

- Wasserpumpe.

Der linke Riemenstrang wird auf der linken Nockenwellenscheibe installiert, indem man sie auf der Welle zusammenführt. Ziehen Sie dann die mittlere Schraube der linken Nockenwelle von Hand an. Prüfen Sie nun die Drehung der Kegelschliffscheibe, es dürfen keine Verformungen auftreten.

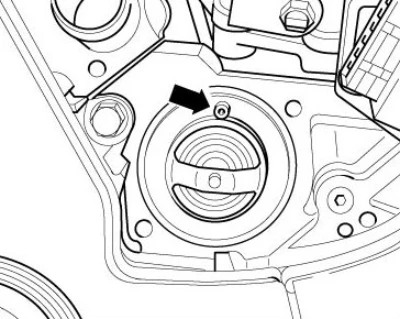

Verwenden Sie den 8-mm-Sechskant, um die Spannrolle im Uhrzeigersinn zu drehen.

im Uhrzeigersinn

Die Spannstangensperre kann nun entfernt werden.

Entfernen Sie den Sechskant, setzen Sie dort einen beidseitigen Drehmomentschlüssel an. Drehen Sie die Spannrolle gegen den Uhrzeigersinn mit einem Drehmoment von 15 Nm. Das war's, jetzt können Sie den Schlüssel entfernen.

Benutzen Sie das Werkzeug #3036, um die Nockenwelle zu halten und ziehen Sie die Schrauben mit 75-80 Nm an.

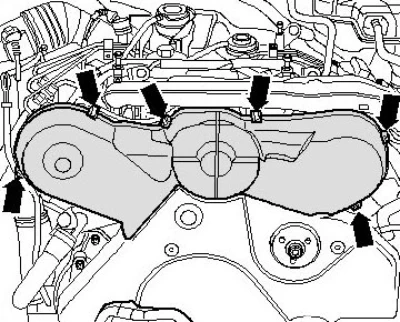

Jetzt sind Sie bereit für die Montage, die Montageplatte der Keilriemen und des Lüfters mit Scharnieren. Bevor Sie die Platte installieren, befestigen Sie die Spannrolle des Pumpenriemens am Sitz und ziehen Sie die Mutter mit der Hand an.

Setzen Sie nun die untere Zahnriemenabdeckung ein,

hydraulischer Kraftverstärker und Gebläseriemenscheiben.

Vor dem Einbau der Kurbelwellenriemenscheibe müssen die Laschen und Kerben am Kurbelwellenrad ausgerichtet werden. Die Schrauben der Kurbelwellen-Zahnriemenscheibe müssen mit einem Drehmoment von 22 Nm angezogen werden.

Einsteigen in Hochdruckpumpenriemen einbauen

Prüfen Sie zunächst, ob die Steuermarken richtig angebracht sind. Setzen Sie dann alle Rollen auf die Platte.

Mit einem 6-mm-Sechskant im Uhrzeigersinn die Spannrolle der Pumpe in eine niedrigere Position bringen und die Mutter von Hand anziehen.

Erledigt. Nun den Riemen der Kraftstoffpumpe auf die Nockenwellenscheibe und die Pumpe zusammen mit dem linken Zahnrad auflegen. Achten Sie darauf, dass sich die Schrauben in der Mitte der ovalen Löcher befinden. Falls erforderlich, müssen Sie das Zahnrad kurbeln. Schrauben Sie die Lagerbolzen mit der Hand an und prüfen Sie, ob sich die Zahnriemenscheibe nicht frei dreht und keine Verformungen aufweist.

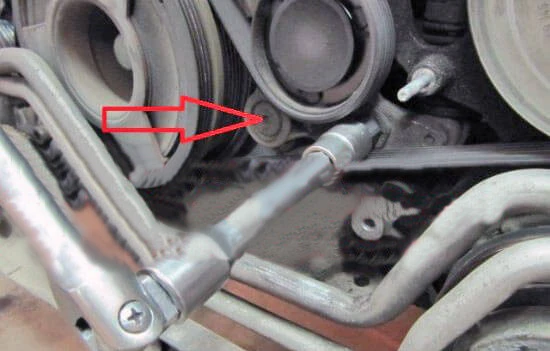

Verwenden Sie das Werkzeug #3078, um die Mutter des Pumpenriemenspanners zu lösen.

Nehmen Sie den Sechskantschlüssel und drehen Sie den Spanner gegen den Uhrzeigersinn, solange das Ziel nicht mit dem Kontrollpunkt übereinstimmt. Ziehen Sie dann die Mutter des Spanners an (Drehmoment von 37 Nm),

Schrauben der Zahnriemenscheibe (22 Nm).

Nehmen Sie die Schlösser heraus und drehen Sie die Kurbelwelle langsam zweimal im Uhrzeigersinn. Setzen Sie die Schraube #3242 in die Kurbelwelle ein. Es ist ratsam, sofort die Möglichkeit der freien Installation von Pumpenriemenhalterungen und Schloss zu überprüfen. Prüfen Sie noch einmal die Ausrichtung von Kontrollpunkt und Zielscheibe. Wenn sie nicht fluchten, muss die Spannung des Pumpenriemens erneut eingestellt werden. Stecken Sie die linke Nockenwellen-Vakuumpumpe, den rechten Nockenwellen-Endstopfen und den Motorblockstopfen ein,

den Pumpenbanddämpfer einstellen,

ziehen Sie die Dämpferschrauben mit 22 Nm an. Keine Notwendigkeit, sofort installieren Sie die oberen Abdeckungen des Zahnriemens, aber nur, wenn Sie planen, den Beginn der Einspritzung und dynamische Prüfung mit Diagnosegeräten einzustellen. Wenn Sie nicht vorhaben, dieses Verfahren durchzuführen, können Sie die Abdeckungen setzen. Setzen Sie den Kühler und die Scheinwerfer an Ort und Stelle, und schließen Sie alle elektrischen Geräte,

Vergessen Sie nicht, die Kühlflüssigkeit nachzufüllen. Starten Sie den Motor zum Entlüften.