Lichtmaschinendefekte: Symptome, Ursachen und Diagnose

Die Hauptstromquellen eines Fahrzeugs sind die Starterbatterie (Akku) und die Lichtmaschine (Generator). Ein Defekt an einem dieser Bauteile führt zu Störungen im Bordnetz und oft dazu, dass das Fahrzeug nicht mehr fahrbereit ist.

Batterie und Lichtmaschine arbeiten als untrennbares Team. Der Ausfall eines Elements wirkt sich zwangsläufig auf das andere aus. Beispielsweise führt eine alte Batterie mit Zellenschluss zu einem erhöhten Ladestrom, was den Gleichrichter (Diodenplatte) der Lichtmaschine überlastet. Umgekehrt kann ein defekter Spannungsregler den Ladestrom erhöhen, was zur Überladung der Batterie, zum Auskochen des Elektrolyts und zur Zerstörung der Bleiplatten führt.

Häufige Defekte an der Lichtmaschine

- Verschleiß oder Beschädigung der Riemenscheibe;

- Abnutzung der Kohlebürsten;

- Verschleiß des Kollektors (Schleifringe);

- Defekt am Spannungsregler;

- Windungsschluss in der Statorwicklung;

- Verschleiß oder Zerstörung der Lager;

- Schaden am Gleichrichter (Diodenplatte);

- Beschädigung der Ladekabel.

Häufige Defekte an der Starterbatterie

- Kurzschluss der Elektroden/Platten;

- Mechanische oder chemische Beschädigung der Platten;

- Undichtigkeit des Gehäuses (Risse);

- Oxidation der Anschlussklemmen (Pole).

Hauptursachen für diese Defekte sind:

- Grobe Verstöße gegen die Betriebsvorschriften;

- Erreichen der Lebensdauer;

- Produktionsfehler.

Die Konstruktion einer Lichtmaschine ist komplexer als die einer Batterie, daher gibt es mehr Fehlerquellen und die Diagnose ist anspruchsvoller.

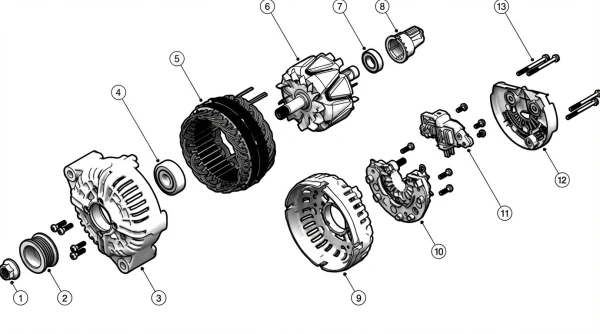

Moderne Fahrzeuge sind mit Drehstromgeneratoren ausgestattet, die über einen integrierten Gleichrichter (Diodenbrücke) und einen Spannungsregler verfügen. Der Gleichrichter wandelt den Wechselstrom in Gleichstrom um, und der Regler stabilisiert die Spannung (normalerweise im Bereich von 13,8–14,8 V) unabhängig von der Motordrehzahl.

- Mutter

- Riemenscheibe

- Vorderdeckel

- Vorderlager

- Stator

- Rotor

- Hinterlager

- Hinterlagerhülse

- Hinterdeckel

- Diodenbrücke (Gleichrichter)

- Spannungsregler

- Schutzabdeckung

- Spannschraube

Arten von Störungen

Da die Lichtmaschine ein elektromechanisches Gerät ist, werden die Störungen in zwei Kategorien unterteilt:

- Mechanisch: Gehäusebrüche, defekte Halterungen, Lagerschäden, gebrochene Federn, Probleme mit dem Riemenantrieb.

- Elektrisch: Wicklungsunterbrechungen, Durchschlag der Diodenplatte, Bürstenverschleiß, Windungsschlüsse, Defekte am Laderegler.

- Kohlebürsten (Verschleißen am häufigsten)

- Lager (Verschleißen am häufigsten)

- Gleichrichterblock (Fallen seltener aus)

- Spannungsregler (Fallen seltener aus)

Oft werden Symptome, die auf die Lichtmaschine hindeuten, durch andere Ursachen hervorgerufen. Ein schlechter Kontakt im Sicherungskasten oder am Zündschloss kann beispielsweise einen Generatorausfall simulieren. Auch ein dauerhaftes Leuchten der Ladekontrollleuchte kann durch ein defektes Relais und nicht durch die Lichtmaschine selbst verursacht werden.

Hauptsymptome einer defekten Lichtmaschine:

- Die Ladekontrollleuchte (Batteriesymbol) leuchtet oder flackert bei laufendem Motor.

- Schnelle Entladung oder Überladung (Ausgasen) der Batterie.

- Schwaches Scheinwerferlicht, leises Signalhorn bei laufendem Motor.

- Die Helligkeit der Scheinwerfer ändert sich proportional zur Motordrehzahl (ein leichtes Ändern beim Verlassen des Leerlaufs ist normal, aber kein ständiges Flackern).

- Ungewöhnliche Geräusche (Heulen, Quietschen, Schleifen) aus dem Bereich der Lichtmaschine.

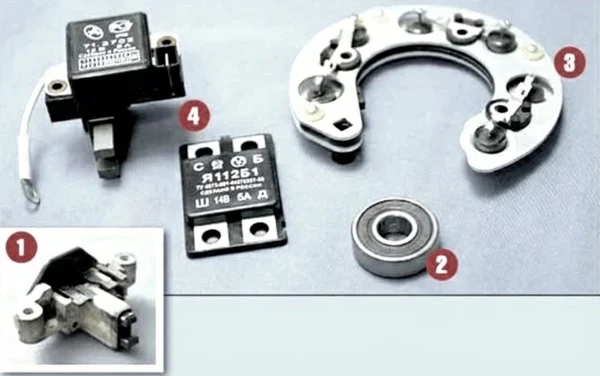

Reparatursätze und Ersatzteile

Zur Behebung von Störungen ist oft der Austausch einzelner Komponenten erforderlich. Der Begriff „Reparatursatz für Lichtmaschinen“ ist auf dem Markt nicht eindeutig definiert: Oft werden unter dieser Bezeichnung lediglich Schrauben und Unterlegscheiben verkauft, die bei elektrischen Problemen nicht helfen.

Um die Funktionsfähigkeit wiederherzustellen, ist meist der gezielte Austausch bestimmter Baugruppen nötig:

- Kohlebürstenhalter;

- Spannungsregler;

- Diodenplatte;

- Kugellager.

Kaufen Sie keine „Universal-Sets“. Wählen Sie Ersatzteile (Bürsten, Lager, Regler) strikt nach der Teilenummer Ihrer Lichtmaschine oder dem Fahrzeugmodell aus.

Fehlerdiagnose

Wichtig: Prüfen Sie die Lichtmaschine bei modernen Fahrzeugen niemals durch das Abklemmen der Batterie bei laufendem Motor. Die entstehende Spannungsspitze kann das Motorsteuergerät (ECU) und andere Elektronikkomponenten sofort zerstören.

Die Prüfung erfolgt ausschließlich mit einem Multimeter (Voltmeter). Zuerst wird die Spannung an den Batteriepolen bei abgestelltem Motor gemessen (Sollwert ~12,5–12,7 V). Danach wird der Motor gestartet und erneut gemessen.

Die normale Ladespannung liegt zwischen 13,8 und 14,8 V.

- Über der Norm: Es findet eine Überladung statt, der Spannungsregler ist defekt.

- Unter der Norm: Die Ladung fehlt oder ist zu schwach (Probleme mit Dioden, Bürsten, Wicklung oder dem Riemen).

Ursachen für Ausfälle

Am häufigsten sind normaler Verschleiß (abgenutzte Kohlen, Lager am Ende ihrer Lebensdauer) und Kontaktkorrosion die Ursache.

Weitere Faktoren:

- Minderwertige Ersatzteile;

- Betrieb unter erschwerten Bedingungen (Schmutz, Streusalz, hohe Temperaturen);

- Eindringen von Betriebsflüssigkeiten (Öl, Kühlmittel) in die Wicklungen.

Selbstprüfung

Überprüfen Sie als Erstes die Spannung des Keilriemens und die Sicherung des Ladekreises. Ist der Riemen zu locker, rutscht er durch, was oft durch ein charakteristisches Quietschen hörbar ist und zu instabiler Ladespannung führt.

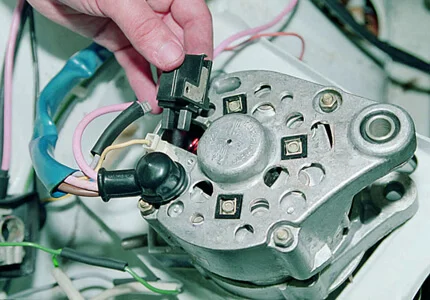

Sichtprüfung: Prüfen Sie die Kabel auf Unversehrtheit und das Gehäuse auf Risse. Bauen Sie den Bürstenhalter aus (bei vielen Modellen ist dies ohne Ausbau der Lichtmaschine möglich) – die Kohlen sollten sich frei bewegen und noch ausreichend lang sein.

Lagerprüfung: Nehmen Sie den Riemen ab und drehen Sie die Riemenscheibe von Hand. Die Drehung muss gleichmäßig, ohne Haken und ohne Geräusche erfolgen (Spiel ist nicht zulässig). Ein Heulen bei laufendem Motor deutet auf Lagerverschleiß hin.

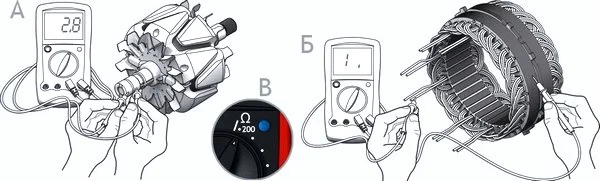

Elektrische Prüfung der ausgebauten Lichtmaschine mit dem Multimeter:

- Rotor (Erregerwicklung): Messen Sie den Widerstand zwischen den Schleifringen. Der Sollwert liegt zwischen 1,8 und 5 Ohm. Niedrigere Werte deuten auf einen Kurzschluss hin, höhere (oder unendlich) auf eine Unterbrechung.

- Stator: Trennen Sie die Wicklungen vom Diodenblock. Der Widerstand zwischen den Wicklungsanschlüssen und dem Gehäuse (Masse) muss unendlich hoch sein. Zeigt das Gerät einen Widerstand an, liegt ein Masseschluss vor.

- Diodenplatte: Schalten Sie das Multimeter in den Diodentest-Modus. Jede Diode darf den Strom nur in eine Richtung leiten (Anzeige ca. 400–700 mV in eine Richtung und unendlich in die andere). Leitet die Diode in beide Richtungen oder gar nicht, ist sie defekt.

Reparatur und Fehlerbehebung

Mechanische Probleme (Geräusche, Vibrationen) werden durch den Austausch von Lagern, Riemenscheibe oder Riemen behoben. Bei Fahrzeugen mit hoher Laufleistung kann ein Abdrehen der Schleifringe (Kollektor) erforderlich sein, wenn diese durch die Kohlebürsten stark eingelaufen sind.

Bei der Elektrik ist es schwieriger. Wenn die Diagnose einen Defekt am Regler oder der Diodenplatte ergibt, werden diese Teile gegen neue getauscht. Das Neuwickeln verbrannter Stator- oder Rotorwicklungen ist heutzutage meist unwirtschaftlich – es ist einfacher und zuverlässiger, eine neue Lichtmaschine oder ein generalüberholtes Austauschteil zu kaufen.

Gründe für Unterspannung (mangelnde Ladung):

- Zu geringe Spannung des Antriebsriemens;

- Schlechter Massekontakt (Motor-Karosserie-Batterie);

- Verschleiß der Kohlebürsten oder Schleifringe;

- Defekt des Spannungsreglers;

- Durchschlag einer oder mehrerer Dioden;

- Unterbrechung oder Kurzschluss in den Wicklungen;

- Überlastung (zu viele nachträglich installierte Verbraucher).

War dieser Artikel hilfreich?

Ihr Feedback hilft uns, unsere Inhalte zu verbessern.

Ähnliche Materialien

Diskussion (0)

Noch keine Kommentare!