Zahnriemenwechsel am Lexus RX300 (Motor 1MZ-FE)

In dieser Foto-Anleitung wird der Zahnriemenwechsel am Lexus RX300 mit dem Motor 1MZ-FE durchgeführt. Diese Vorgehensweise lässt sich auch auf andere Modelle von Lexus und Toyota mit diesem Motor übertragen. Der Austausch des Zahnriemens und aller zugehörigen Komponenten ist keine einfache Aufgabe; sie erfordert Erfahrung, Fachwissen und eine umfangreiche Werkzeugausstattung:

- Steckschlüsselsatz (1/2, 1/4 Zoll);

- Ratschen (Knarren), mindestens zwei — 1/4 (klein) und 1/2 Zoll mit langem Griff;

- Diverse Verlängerungen und idealerweise ein Kardangelenk;

- Drehmomentschlüssel;

- Innensechskantschlüssel (Inbus) 10 mm;

- Satz Ring-Maulschlüssel;

- Kombizange, Spitzzange, Seitenschneider;

- Langer Flachschraubendreher;

- Kreuzschlitzschraubendreher (Phillips);

- Kleiner Hammer;

- Stehbolzenausdreher;

Zusätzlich zum oben genannten Werkzeug sollten folgende Materialien und Hilfsmittel bereitgelegt werden:

- Kriechöl (z. B. WD-40);

- Lithiumfett;

- Mittelfeste Schraubensicherung (Gewindekleber);

- Kabelbinder;

- Spax-Schrauben (zum Entfernen der Wellendichtringe);

- Kleiner Spiegel;

- Taschenlampe;

- Kühlerfrostschutz (passend zur bestehenden Füllung);

- Schlagschrauber und Kraft-Stecknüsse (empfohlen);

- Falls Abzieher selbst gebaut werden: Schweißgerät, Bohrmaschine, Winkelschleifer;

Quelle: diyservice.blogspot.com

Welcher Zahnriemen und welche Rollen für den 1MZ-FE?

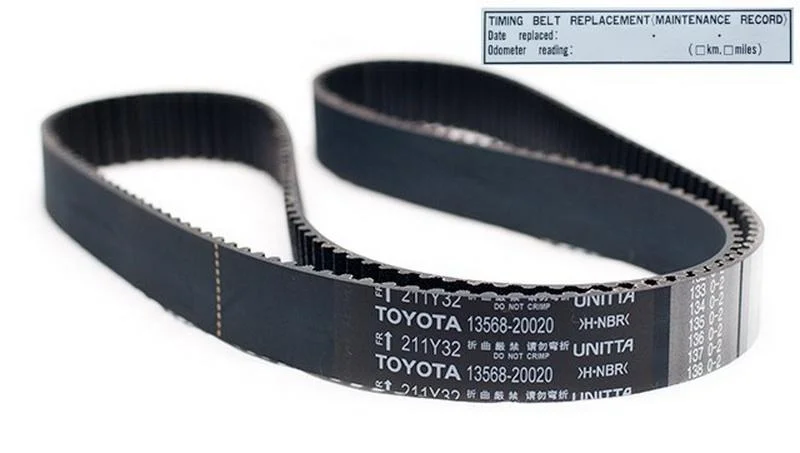

Die Originalnummer des Zahnriemens lautet 13568-20020 (oder die Herstellerersetzung 13568-29025).

Qualitative Alternativen:

- Contitech CT1029

- SUN A664Y32MM

- LYNXauto 211AL32

- Mitsuboshi 211 S8M 32

Teilenummer der Umlenkrolle — 13503-62030.

Teilenummer der Spannrolle — 13505-20010.

Das betroffene Fahrzeug ist ein Lexus RX300 mit dem 3,0-Liter-V6-Motor (24 Ventile), Kennung 1MZ-FE.

Bei der Wartung des Steuertriebs müssen neben dem Riemen selbst zwingend auch die zwei Laufrollen gewechselt werden – die Spannrolle und die Umlenkrolle. Bei diesem Motormodell kommt zudem ein automatischer hydraulischer Riemenspanner zum Einsatz, dessen Austausch ebenfalls ratsam ist (insbesondere bei hoher Laufleistung).

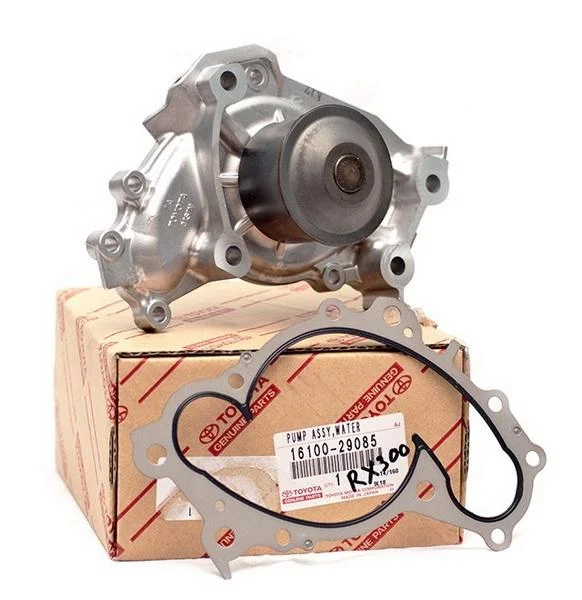

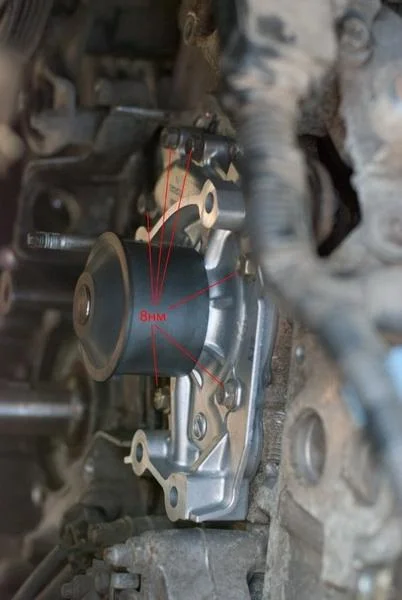

Die Wasserpumpe sollte ebenfalls erneuert werden: Bei diesem Motor wird sie von der glatten Rückseite des Zahnriemens angetrieben. Obwohl die Pumpe oft langlebiger ist als die Rollen, ist das Risiko eines Lagerschadens oder einer Undichtigkeit bei der alten Pumpe hoch. Um nicht nach 10.000 bis 20.000 km alles erneut zerlegen zu müssen, sollte die Wasserpumpe samt Dichtung präventiv getauscht werden.

Zahnriemen-Kit: Im Lieferumfang ist oft ein Aufkleber enthalten, auf dem Datum und Kilometerstand des Wechsels notiert werden sollten. Für eine vollständige Überholung sollten zudem die Wellendichtringe (Simmerringe) besorgt werden: der vordere Kurbelwellendichtring (Ölpumpe) und die zwei Nockenwellendichtringe.

Nach Ermessen können auch gleich die Keilrippenriemen für die Nebenaggregate (Servolenkung, Lichtmaschine/Klimakompressor) erneuert werden, da diese ohnehin demontiert werden müssen.

Wir beginnen die Arbeit mit dem Schutz des Kotflügels vor versehentlichen Beschädigungen. Es wird empfohlen, ihn mit einem passenden Stück Stoff oder einem speziellen Kotflügelschoner abzudecken.

Befestigen lässt sich der Schutz beispielsweise mit einigen starken Magneten.

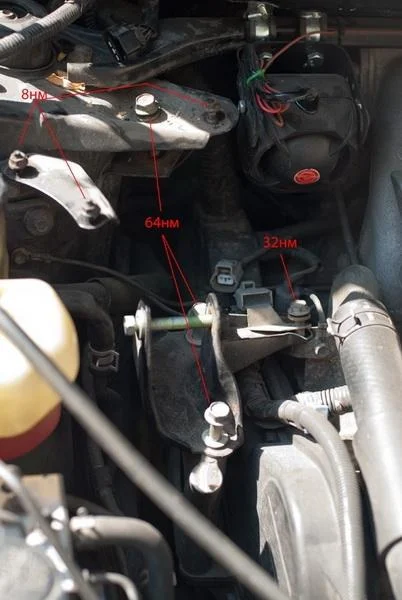

Trennen Sie die zwei Stecker der Massekabel, lösen Sie die Befestigung des Tempomat-Moduls, legen Sie es zur Seite und schrauben Sie die Halterung ab. Entfernen Sie anschließend die obere Drehmomentstütze („Knochen“) und den Motorhalter.

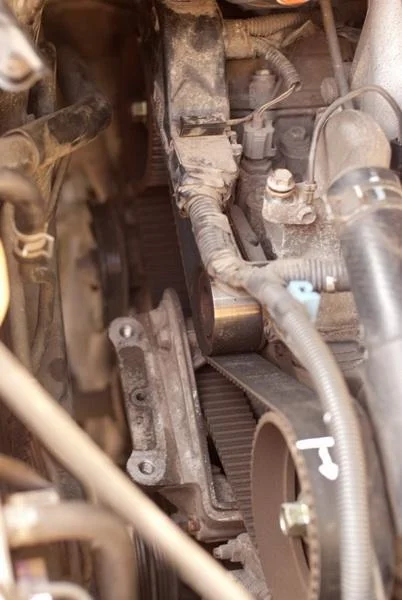

Als Nächstes lockern Sie die Sicherungsschraube des Lichtmaschinen-Spanners sowie die Befestigungsschraube der Lichtmaschine selbst. Drehen Sie die Spannschraube so weit heraus, bis der Riemen abgenommen werden kann. Das Fahrzeug wird aufgebockt, das rechte Vorderrad sowie die seitliche Kunststoffabdeckung (zwei Schrauben) werden entfernt — so erhalten wir Zugang zur Kurbelwellenriemenscheibe.

Tipp: Damit keine Schrauben verloren gehen, legen Sie diese sortiert in beschriftete Behälter oder drehen Sie sie leicht wieder an ihren Ursprungsort ein.

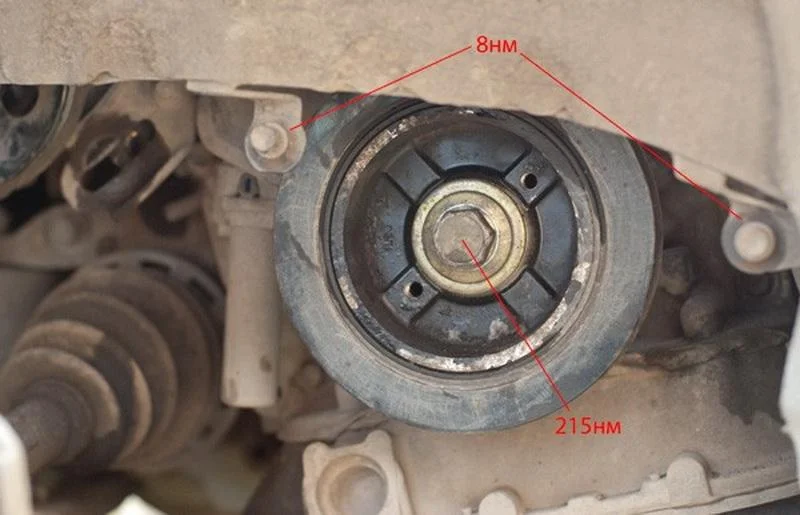

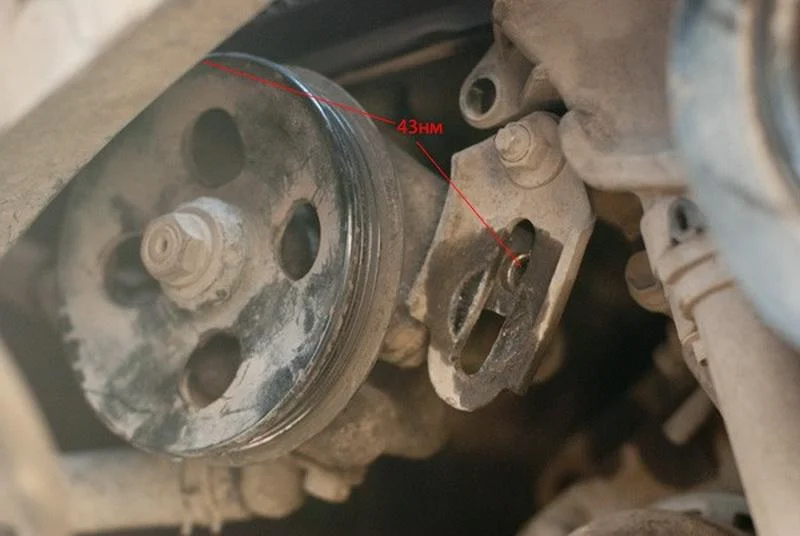

Lösen Sie die Schraube des Servopumpenspanners sowie die Befestigungsschraube, schieben Sie die Pumpe nach oben und nehmen Sie den Riemen ab. Der nächste Schritt ist einer der schwierigsten in diesem Prozess: das Lösen der Kurbelwellenriemenscheibe.

Die Schraube der Riemenscheibe sitzt meist extrem fest (zusätzlich oft mit Schraubensicherung versehen). Selbst ein Schlagschrauber mit bis zu 800 Nm hilft hier oft nicht weiter. Methoden wie das Lösen mittels Anlasser oder das Blockieren des Schwungrads sind riskant. Besser ist die Verwendung eines speziellen Gegenhalters für die Riemenscheibe. Falls dieser nicht vorhanden ist, kann man sich ein Werkzeug selbst bauen.

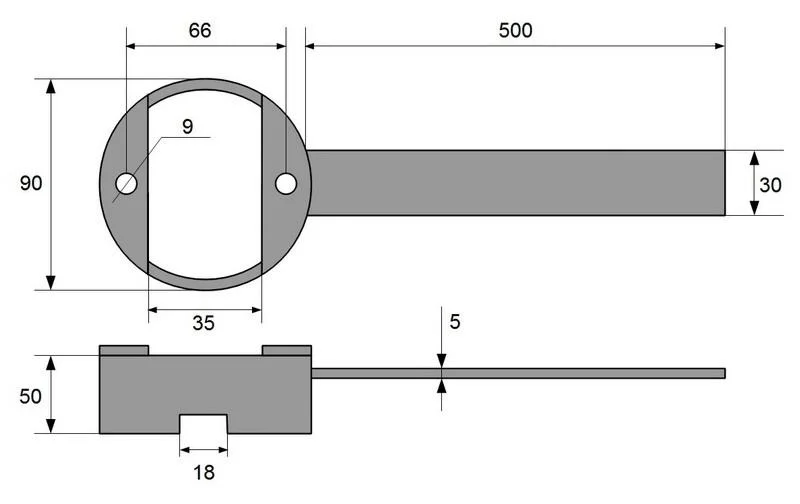

Für den Eigenbau benötigen Sie: Ein Rohrstück mit 90 mm Außendurchmesser und 50 mm Länge, einen Flachstahl 30x5 mm mit ca. 700 mm Länge, zwei Schrauben M8x60.

Das selbstgebaute Werkzeug wird mit den zwei M8-Schrauben an der Riemenscheibe fixiert. Der lange Hebel stützt sich am Boden (mit Unterlage) oder am Längsträger ab. Anschließend kann die Schraube der Riemenscheibe mit großem Kraftaufwand gelöst werden.

Nachdem die Schraube gelöst ist, muss die Riemenscheibe abgezogen werden. Von Hand ist das kaum möglich.

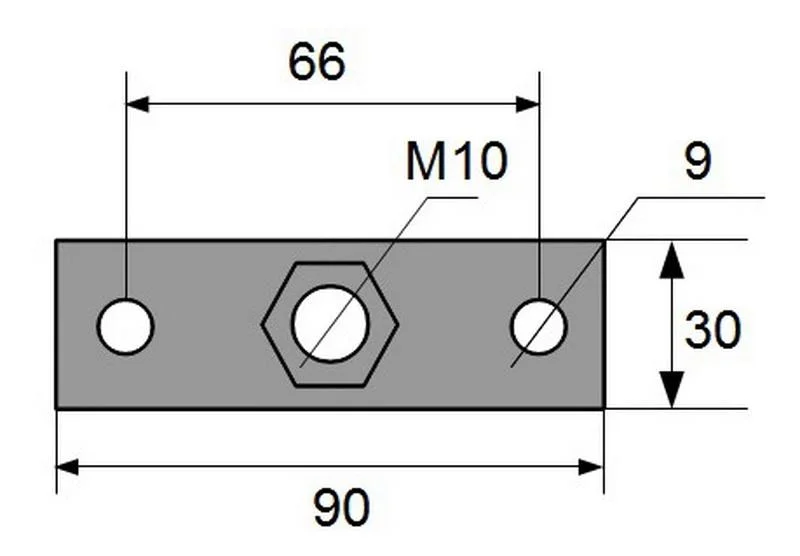

Drehen Sie die Kurbelwellenschraube wieder ein Stück weit (nicht komplett) ein; sie dient als Widerlager. Befestigen Sie den Abzieher an der Riemenscheibe und drehen Sie die zentrale M10-Schraube langsam in den Abzieher ein. Indem sie gegen die Kurbelwellenschraube drückt, zieht sie die Riemenscheibe ab.

Die aufgeschweißten Verstärkungen am Werkzeug waren in unserem Fall notwendig, da die Scheibe extrem fest saß. Das Werkzeug musste vor Ort verstärkt werden.

Nach dieser mühsamen Arbeit ist die Riemenscheibe endlich demontiert.

Lösen Sie die 4 Schrauben, entfernen Sie die untere Zahnriemenabdeckung aus Kunststoff sowie die Führungsscheibe von der Welle. Achten Sie darauf, die Passfeder (den Keil) der Kurbelwelle nicht zu verlieren!

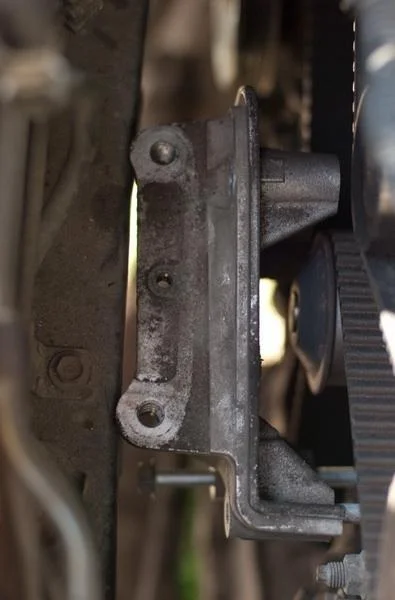

Lösen Sie den Kabelkanal von den Halterungen, entfernen Sie die 5 Schrauben der oberen Zahnriemenabdeckung und nehmen Sie diese ab. Entfernen Sie anschließend den Lichtmaschinenhalter.

Das Motorlager stützt sich an der Karosserie ab und wird von zwei Schrauben und einer Mutter gehalten, die herausgedreht werden müssen.

Um das Lager, das auf Stehbolzen im Block sitzt, herauszunehmen, muss der Motor mit einem Wagenheber einige Zentimeter angehoben werden. Verwenden Sie unbedingt einen breiten Holzklotz oder eine Gummimatte zwischen Wagenheber und Ölwanne, um diese nicht einzudrücken.

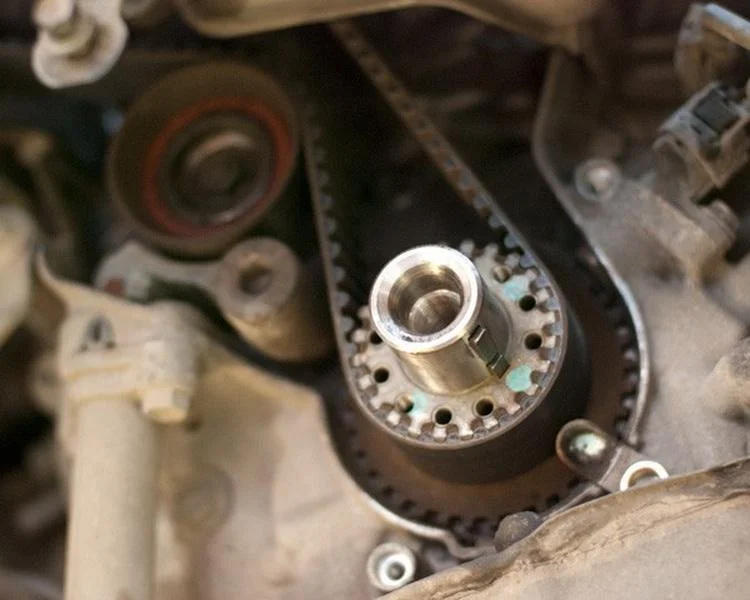

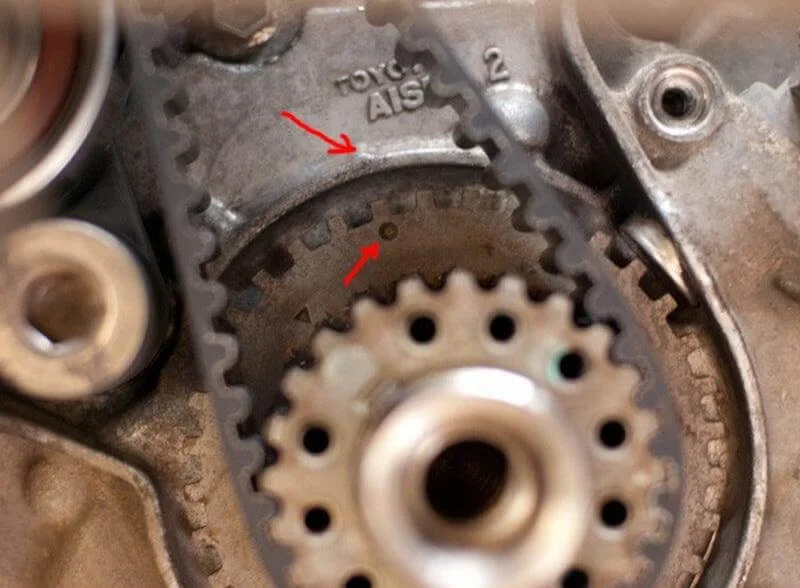

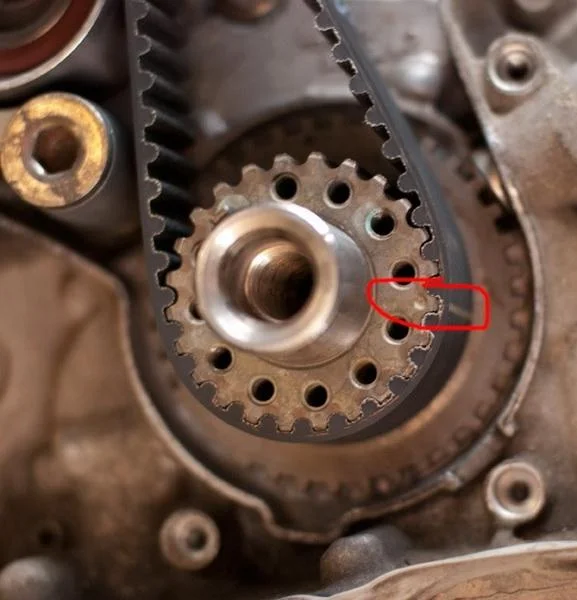

Drehen Sie die Kurbelwelle im Uhrzeigersinn (Schraube wieder eindrehen), um den ersten Zylinder auf den Oberen Totpunkt (OT) zu stellen. Dazu muss die Markierung auf dem Kurbelwellenzahnrad mit der Markierung am Ölpumpengehäuse fluchten. Prüfen Sie gleichzeitig, ob die Markierungen auf den Nockenwellenrädern mit den Kerben an der inneren Abdeckung übereinstimmen. Zeigen die Nockenwellenmarkierungen in verschiedene Richtungen oder nach unten, muss die Kurbelwelle eine weitere volle Umdrehung gedreht werden. (Siehe Fotos der Markierungen weiter unten).

Nehmen Sie den alten Riemen ab. Bauen Sie den Riemenspanner aus und messen Sie den Überstand des Kolbens (Sollwert: 10–10,8 mm). Wenn Sie den alten Spanner wiederverwenden, muss dieser zurückgesetzt werden. Dazu ist ein Druck von mindestens 100 kg erforderlich (Schraubstock verwenden). Wichtig: Der Spanner muss beim Zusammendrücken aufrecht stehen („Kolben nach oben“). Schieben Sie den Kolben langsam ein, bis die Löcher in Kolben und Gehäuse fluchten, und fixieren Sie ihn mit einem passenden Inbusschlüssel oder Bohrer („Sicherungsstift“). Entfernen Sie dann die Nockenwellenräder (zum Wechsel der Dichtringe). Zum Gegenhalten der Räder kann der alte Zahnriemen verwendet werden, der mit Spax-Schrauben auf ein Holzbrett mit passendem Ausschnitt geschraubt wird.

Da Holz weich ist, werden die Zähne der Räder nicht beschädigt. Lösen Sie die 6 Schrauben und entfernen Sie die innere metallische Zahnriemenabdeckung.

Lassen Sie das Kühlwasser aus dem Kühler und dem Motorblock (falls zugänglich) ab. Um die Wasserpumpe zu entfernen, muss der obere Stehbolzen herausgedreht werden (hierfür wird ein Stehbolzenausdreher oder die „Kontermutter-Methode“ benötigt). Lösen Sie die Befestigungsschrauben und die Mutter der Pumpe und nehmen Sie sie ab. Vorsicht: Es wird noch Restwasser austreten. Entfernen Sie die alte Dichtung und reinigen Sie die Dichtfläche.

So sieht ein Stehbolzenausdreher aus.

Reinigen und entfetten Sie die Dichtfläche am Block. Setzen Sie die neue Dichtung ein und montieren Sie die neue Wasserpumpe. Drehen Sie den entfernten Stehbolzen wieder ein.

Wechseln Sie nun die Wellendichtringe (Kurbelwelle und Nockenwellen). Merken Sie sich die Einbautiefe der alten Dichtringe. Am einfachsten lassen sich die alten Ringe mit einer gehärteten Spax-Schraube entfernen. Drehen Sie die Schraube vorsichtig ein paar Umdrehungen in den Dichtring (zwischen Welle und Gehäuse, ohne die Welle zu verkratzen!). Ziehen Sie den Ring dann mit einer Zange an der Schraube heraus. Reinigen Sie Sitz und Welle. Bestreichen Sie die Dichtlippe und den Außenrand des neuen Rings mit Lithiumfett. Der neue Dichtring wird mit einem passenden Druckstück oder einer großen Stecknuss eingepresst.

Beginnen Sie mit dem Zusammenbau. Installieren Sie:

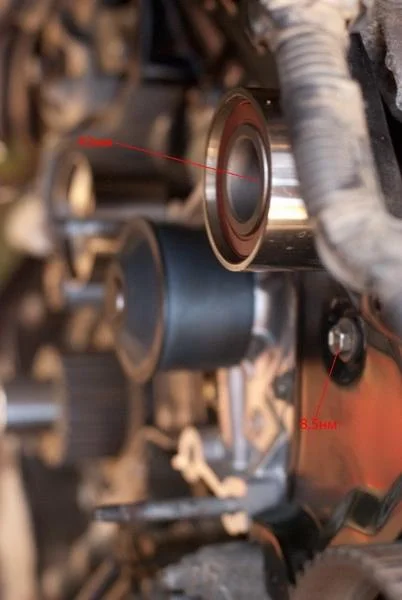

1. Die innere Metallabdeckung (6 Schrauben, Drehmoment 8,5 Nm).

2. Das Kurbelwellenzahnrad.

Montieren Sie die neue Umlenkrolle (Anzugsdrehmoment 45 Nm).

Hinweis zum Foto: Der hydraulische Spanner ist nur zur Veranschaulichung gezeigt, bauen Sie ihn erst nach dem Auflegen des Riemens ein! Ein neuer, ungedehnter Riemen lässt sich bei montiertem Spanner nicht auflegen.

Montieren Sie die Spannrolle (Schraube vorher mit Schraubensicherung versehen), Drehmoment 34 Nm. Stellen Sie sicher, dass sich die Rollen frei drehen und der Arm der Spannrolle nicht klemmt.

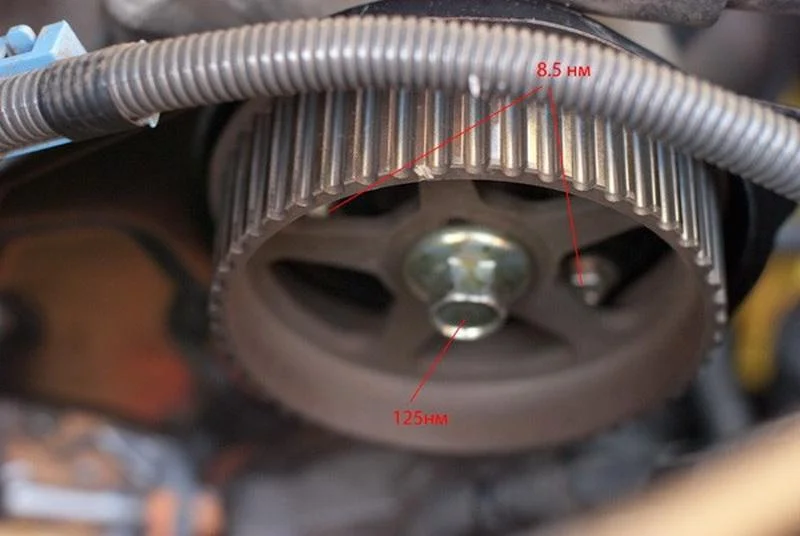

Montieren Sie die Nockenwellenräder (Drehmoment 125 Nm). Achtung: Das Rad der hinteren (linken) Nockenwelle wird mit dem Führungsbund nach außen montiert, das der vorderen (rechten) mit dem Bund nach innen.

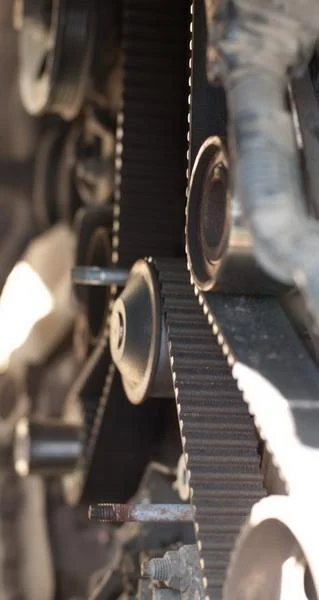

Legen Sie den neuen Zahnriemen auf. Beachten Sie vorhandene Laufrichtungsmarkierungen:

- Die Markierung „FR“ (Front) oder Pfeile müssen vom Motor weg (bzw. in Laufrichtung) zeigen.

- Richten Sie die gestrichelte Linie auf dem Riemen an der Markierung des Kurbelwellenzahnrads aus.

- Führen Sie den Riemen über das Wasserpumpenrad.

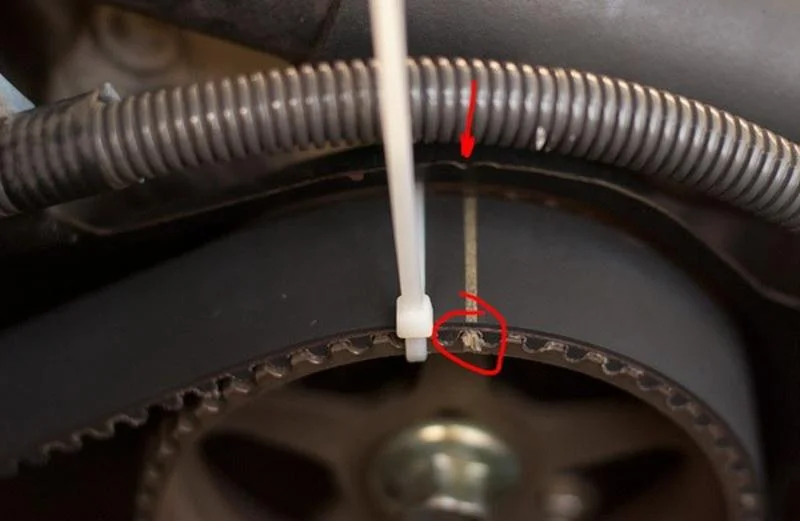

- Legen Sie den Riemen um das vordere Nockenwellenrad, wobei die Markierung auf dem Riemen mit der auf dem Rad übereinstimmen muss. Fixieren Sie den Riemen am Rad mit einem Kabelbinder oder einer Klemme.

- Führen Sie den Riemen um die Umlenkrolle.

- Legen Sie ihn auf das hintere Nockenwellenrad (ebenfalls Markierungen beachten und fixieren).

- Legen Sie den Riemen auf die Spannrolle (dies geht stramm).

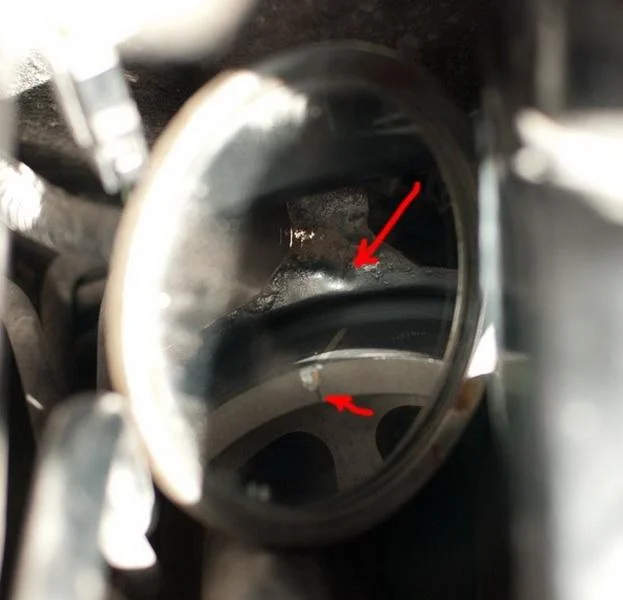

Installieren Sie erst jetzt den hydraulischen Riemenspanner (27 Nm), aber ziehen Sie noch nicht den Sicherungsstift. Überprüfen Sie sorgfältig die Übereinstimmung aller Markierungen (benutzen Sie einen Spiegel für die hintere Welle).

Markierung am vorderen Nockenwellenrad (muss mit der Kerbe an der Abdeckung und dem Strich auf dem Riemen fluchten).

Markierung am hinteren Nockenwellenrad (Blick durch den Spiegel).

Wenn alles passt, ziehen Sie den Stift aus dem Spanner. Warten Sie einen Moment, bis der Kolben ausfährt und den Riemen spannt. Drehen Sie die Kurbelwelle zwei volle Umdrehungen im Uhrzeigersinn und prüfen Sie die OT-Markierungen erneut. Stimmt alles überein, bauen Sie alle entfernten Teile in umgekehrter Reihenfolge wieder ein.

War diese Anleitung hilfreich?

Ihr Feedback hilft uns, unsere Inhalte zu verbessern.

Ähnliche Materialien

Diskussion (0)

Noch keine Kommentare!