Einspritzdüsen prüfen: Diagnose und Fehlersuche

Die Frage, wie man Einspritzdüsen prüft, stellt sich früher oder später für viele Besitzer von Benzinern und Dieselfahrzeugen. Zur Diagnose nutzen Fachwerkstätten spezielle Geräte. In den meisten Fällen lässt sich eine grundlegende Überprüfung jedoch auch in der eigenen Garage durchführen.

Einspritzventile

Wie Sie die Funktion der Injektoren testen, was Sie dafür tun müssen und welches Werkzeug benötigt wird, erfahren Sie im Folgenden.

Symptome einer defekten Einspritzdüse

Die Aufgabe des Injektors ist die präzise Kraftstoffzufuhr in den Brennraum. Das Hauptproblem ist meist eine Verstopfung oder ein Ausfall der Elektrik. Zu den typischen Anzeichen gehören:

- unruhiger Motorlauf im Leerlauf (Motor ruckelt oder läuft nur auf 3 Zylindern);

- deutlich erhöhter Kraftstoffverbrauch;

- Startschwierigkeiten, besonders beim Kaltstart;

- schwarzer Rauch aus dem Auspuff (zu fettes Gemisch durch undichte Düse), manchmal begleitet von Fehlzündungen;

- Leistungsverlust: Das Auto beschleunigt schlecht, es fehlt an Kraft, Ruckeln während der Fahrt.

Diese Symptome können auch auf andere Probleme hindeuten, aber eine Überprüfung der Einspritzanlage ist ratsam.

Ursachen für Defekte an Einspritzventilen

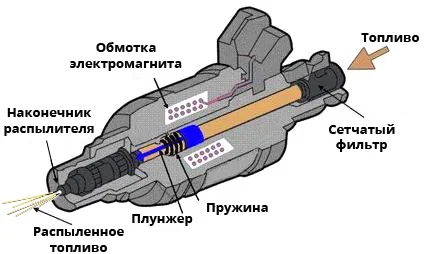

Aufbau eines Injektors

Moderne Einspritzdüsen in Benzinmotoren sind Magnetventile, die vom Motorsteuergerät (ECU) angesteuert werden. Bei Signalempfang öffnet das Ventil und lässt Kraftstoff einströmen.

Hauptursachen für Ausfälle:

- kein Signal vom Steuergerät (Kabelbruch oder Kontaktproblem);

- Unterbrechung oder Kurzschluss der Magnetspule;

- Verstopfung des Filters oder der Düsenspitze.

Die Praxis zeigt, dass Verschmutzungen und Verkokungen die häufigste Ursache für Probleme sind.

Wie man Einspritzdüsen am Motor prüft

Es gibt verschiedene Diagnosemethoden. Gehen wir sie der Reihe nach durch.

Prüfung des Widerstands (Ohmmessung)

Der elektrische Teil der Injektoren lässt sich mit einem Multimeter prüfen, ohne die Düsen auszubauen. Informieren Sie sich vorab über den Typ Ihrer Injektoren: Hochohmig (11–17 Ohm) oder Niederohmig (2–5 Ohm).

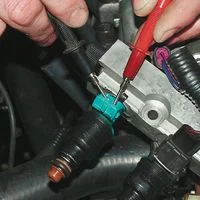

Messung des Spulenwiderstands

- Ziehen Sie den Stecker vom Injektor ab;

- Stellen Sie das Multimeter auf den Ohmmeter-Modus (Messbereich 200 Ohm);

- Verbinden Sie die Messspitzen mit den Kontakten des Injektors.

Geht der Widerstand gegen unendlich, liegt eine Unterbrechung der Spule vor. Ist er deutlich niedriger als die Norm, deutet dies auf einen Windungsschluss hin. In beiden Fällen muss das Bauteil ersetzt werden.

Wichtig: Das Multimeter zeigt nur die Integrität der Spule an. Es erkennt keine mechanischen Verklemmungen oder verstopfte Düsen.

Spannungsversorgung und Kabelbaum prüfen

Beispiel: Prüfung der Spannungsversorgung an der Einspritzleiste

Am Beispiel gängiger Einspritzsysteme lässt sich die Verkabelung prüfen. Im Kabelbaum der Einspritzleiste (Rail) gibt es meist eine gemeinsame Spannungsversorgung (+12V) und Steuerleitungen vom Motorsteuergerät.

1. Prüfung der Versorgungsspannung.

- Trennen Sie den Hauptstecker der Einspritzleiste.

- Schalten Sie die Zündung ein.

- Stellen Sie das Multimeter auf Gleichspannung (20V DC).

- Messen Sie die Spannung zwischen dem Pluspol (oft rosa oder rot markiert) und der Fahrzeugmasse. Es sollten ca. 12 Volt anliegen. Falls nicht, suchen Sie nach Kabelbrüchen, defekten Sicherungen oder Relais.

2. Prüfung der Injektoren über die Leiste.

Wenn Spannung anliegt, können Sie die Spulen der Injektoren oft über den Zentralstecker messen (ohne die Ansaugbrücke demontieren zu müssen, um an die einzelnen Düsen zu kommen):

- Zündung ausschalten.

- Multimeter auf Ohmmeter-Modus (200 Ohm).

- Messen Sie den Widerstand zwischen dem gemeinsamen Kontakt und den Steuerleitungen jedes einzelnen Injektors.

Der Wert sollte im Bereich von 11...15 Ohm liegen (bei Standard-Benzinern). Wenn kein Widerstand messbar ist oder dieser stark abweicht, liegt das Problem am jeweiligen Injektor oder der Verkabelung innerhalb der Leiste.

3. Prüfung der Ansteuerung.

Ob das Steuergerät ein Signal sendet, lässt sich mit einer 12V-Prüflampe (geringe Leistung) oder einem speziellen Noid-Light testen, das an den Stecker des Injektors angeschlossen wird. Beim Startversuch sollte die Lampe flackern.

Eine weitere Methode: Bei laufendem Motor sollte ein intakter Injektor rhythmisch klicken und leicht vibrieren. Fehlt die Vibration, klemmt er möglicherweise oder erhält kein Signal.

So prüfen Sie das Öffnen des Ventils:

- Bauen Sie den Injektor aus;

- Verbinden Sie ihn kurzzeitig mit einer Stromquelle (bei niederohmigen nur Impulsartig!);

- Ein hörbares Klicken signalisiert, dass der Elektromagnet arbeitet.

Prüfung des Kaltstartventils

Bei älteren Fahrzeugen (z. B. VW, Audi mit K-Jetronic, Mono-Jetronic) gibt es oft ein separates Kaltstartventil. Es arbeitet nur beim Start des kalten Motors.

Prüfablauf:

- Der Widerstand eines intakten Kaltstartventils beträgt meist 3...5 Ohm (bitte im Handbuch nachsehen).

- Prüfen Sie, ob beim Starten des kalten Motors Spannung anliegt.

Kaltstartventil

Wenn der Wagen anspringt und sofort wieder ausgeht, funktioniert das Kaltstartventil eventuell nicht oder spritzt zu viel ein. Prüfung des Sprühbilds:

- Ventil ausbauen und in einen Behälter halten;

- Spannung direkt anlegen (nur kurzzeitig);

- Bewerten Sie den Sprühkegel (meist ca. 80°) und die Dichtheit (nach dem Abschalten darf es nicht nachtropfen).

Akustische Prüfung (Hörprobe)

Verwenden Sie ein Stethoskop oder einen langen Schraubendreher (Griff ans Ohr halten, Spitze an den Injektor). Bei laufendem Motor erzeugt ein funktionierender Injektor ein gleichmäßiges, helles Klicken. Ein dumpfes Geräusch oder das Fehlen des Klickens deutet auf Verstopfung oder Defekt hin.

Visuelle Prüfung an der Einspritzleiste

Kraftstoffverteilerleiste (Rail)

Methode zur Beurteilung des Sprühbilds ohne Prüfstand:

- Bauen Sie die Einspritzleiste (Rail) komplett aus, lassen Sie aber Injektoren und Kabel angeschlossen.

- Stellen Sie unter jeden Injektor identische Messbecher.

- Lassen Sie den Anlasser 10–15 Sekunden drehen.

- Vergleichen Sie die Kraftstoffmenge. Sie sollte in allen Behältern gleich sein.

Prüfen Sie auch die Dichtheit: Bei eingeschalteter Zündung (Kraftstoffpumpe läuft), aber stehendem Motor, dürfen keine Tropfen aus den Düsenspitzen fallen.

Injektor-Balance-Test

Injektor-Balance-Test

Prüfung des Druckabfalls. Erfordert ein Manometer am Rail und ein Diagnosegerät (oder die Möglichkeit, Benzinpumpe und Injektoren anzusteuern).

Das Prinzip:

- System unter Druck setzen (z. B. 3 bar).

- Pumpe abschalten.

- Mit dem Scanner den ersten Injektor für eine feste Zeit öffnen.

- Notieren, wie stark der Druck fällt.

- Vorgang für die anderen Zylinder wiederholen (jedes Mal Druck neu aufbauen).

Fällt der Druck bei einem Injektor stärker oder schwächer ab als bei den anderen, ist dieser defekt (undicht oder verstopft).

Prüfung auf dem Prüfstand

Professioneller Prüfstand

Die genaueste Methode. Auf dem Prüfstand werden getestet:

- Durchflussmenge (Fördermenge pro Minute);

- Dichtheit beim Schließen (kein Nachtropfen unter Druck);

- Form und Homogenität des Sprühbilds.

Einspritzdüsen reinigen

Oft reicht eine Reinigung aus, um die Leistung wiederherzustellen. Dies geschieht mechanisch (auf dem Prüfstand), per Ultraschall oder chemisch.

Einspritzdüsen zu Hause reinigen

Für Heimwerker ist die "DIY-Methode" mit Vergaserreiniger und einer Spritze beliebt:

- Der Injektor wird luftdicht in eine Spritze gesteckt.

- An die Spritze wird die Dose mit dem Reiniger angeschlossen.

- Der Injektor wird mit Strom versorgt, damit er öffnet, während gleichzeitig der Reiniger durchgespült wird.

Wenn das Sprühbild wieder gleichmäßig und neblig ist, war die Reinigung erfolgreich.

Reinigung im eingebauten Zustand

Injektor-Reiniger (Additiv)

Methoden zur Vorbeugung:

- Additive im Tank. Eine sanfte Reinigung. Wirkt nur bei regelmäßiger Anwendung. Bei stark verschmutzten Systemen kann es schaden, da sich Schmutz aus dem Tank lösen kann.

- "Freifahren". Fahren auf der Autobahn mit höherer Drehzahl (4000-5000 U/min) über eine Strecke von 10-15 km fördert die Selbstreinigung der Brennraumteile und Düsen durch hohe Temperaturen und Strömungsgeschwindigkeit.

Fazit

Eine rechtzeitige Diagnose der Einspritzdüsen schützt den Motor vor Verschleiß. Wenn Sie ein Ruckeln oder erhöhten Verbrauch bemerken, beginnen Sie mit der Widerstandsmessung und dem Zylinderabgleich. Eine professionelle Reinigung wird oft alle 30.000 bis 35.000 Kilometer empfohlen.

War dieser Artikel hilfreich?

Ihr Feedback hilft uns, unsere Inhalte zu verbessern.

Ähnliche Materialien

Diskussion (0)

Noch keine Kommentare!