Prüfung der Kraftstoffpumpe

Die Ursachen für Defekte an Kraftstoffpumpen sind vielfältig. Die Geräte selbst unterteilen sich in elektrische (für Einspritzmotoren) und mechanische (für Vergasermotoren). Da sich die Diagnose dieser Typen unterscheidet, betrachten wir die Prüfmethoden getrennt. Eine vollständige Systemprüfung lässt sich in maximal 7 Schritten durchführen.

Eine Überprüfung der Kraftstoffpumpe ist bei folgenden Anzeichen erforderlich:

- Der Motor geht aus und springt nicht mehr an;

- Das Fahrzeug ruckelt beim Fahren oder hat Leistungslöcher;

- Unruhiger Leerlauf;

- Schwankende Drehzahlen;

- Ungewöhnliches Summen, Pfeifen oder im Gegenteil völlige Stille beim Einschalten der Zündung.

Funktionsprüfung der Kraftstoffpumpe bei Einspritzmotoren

Beim Drehen des Zündschlüssels sollte ein leises Surren zu hören sein – so fördert die Pumpe Benzin und baut den Arbeitsdruck im Rail auf. Fehlt das Geräusch oder hat es sich verändert, liegt der Verdacht auf einen Defekt in der Elektrik, der Baugruppe selbst oder ihren Komponenten nahe. Wir gehen die Diagnose logisch durch: von der Stromversorgung bis zur Druckmessung.

Schritt 1. Prüfung der Sicherung

Die Prüfung der Sicherung der Kraftstoffpumpe beinhaltet die visuelle Kontrolle des Schmelzleiters. Bei einer Unterbrechung muss die Sicherung durch eine gleichwertige ersetzt werden (gleiche Amperezahl).

Brennt die neue Sicherung sofort wieder durch, liegt das Problem meist an einem Kurzschluss in der Verkabelung oder in der Pumpe selbst.

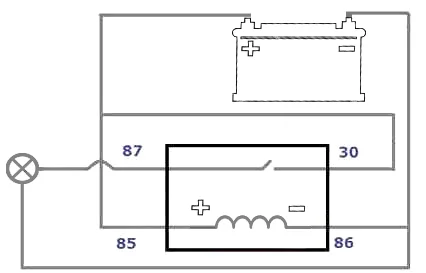

Schritt 2. Prüfung des Relais

Um das Kraftstoffpumpenrelais zu prüfen, ziehen wir es aus dem Sockel und schließen eine 12-Volt-Prüflampe an die Steuerkontakte an (normalerweise 85 und 86, siehe Schema auf dem Gehäuse). Beim Einschalten der Zündung sollte die Lampe aufleuchten. Die zuverlässigste Methode zur Prüfung des Relais selbst ist der Austausch gegen ein funktionierendes Exemplar (z. B. vom Scheinwerfer oder Lüfter, sofern baugleich).

Zusätzlich kann ein Multimeter im Ohmmeter-Modus verwendet werden, um den Widerstand der Relaisspule zu messen. Das Gerät zeigt eine Unterbrechung (unendlich) an, wenn die Spule defekt ist. Stellen Sie sicher, dass die Klemmen im Sicherungskasten nicht oxidiert sind.

Schritt 3. Prüfung der Stromversorgung zur Pumpe

Die Spannungsmessung erfolgt mit einem Multimeter. Die Messspitzen des Geräts im Voltmeter-Modus (Bereich 20V DC) werden an den Stecker der Kraftstoffpumpe angeschlossen (befindet sich meist unter der Rücksitzbank oder im Wartungsdeckel des Tanks). Schalten Sie die Zündung ein und lesen Sie den Wert ab. Die Spannung sollte nahe der Batteriespannung liegen (über 12 Volt).

Beachten Sie: Bei vielen Fahrzeugen wird die Spannung nach dem Einschalten der Zündung nur für 2–3 Sekunden angelegt (Vorlauf) und dann abgeschaltet, wenn der Anlasser nicht dreht. Prüfen Sie dies am besten mit einem Helfer. Kommt Spannung an, aber die Pumpe schweigt, liegt das Problem am Elektromotor.

Schritt 4. Prüfung des Elektromotors der Pumpe

Um Probleme mit der Fahrzeugverkabelung auszuschließen, legen Sie direkt 12V von der Batterie an die Klemmen der Kraftstoffpumpe. Läuft sie an, suchen wir das Problem im Kabelbaum des Autos. Läuft sie nicht, prüfen wir den Motor selbst.

Zur Prüfung der Wicklung stellen wir das Multimeter auf Ohmmeter und messen den Widerstand an den Kontakten der Pumpe. Zeigt das Gerät eine Unterbrechung (1 bzw. OL) oder einen Kurzschluss (nahe 0) an, ist der Motor defekt. Prüfen Sie auch auf Masseschluss: Eine Messspitze an den Kontakt, die andere an das Metallgehäuse der Pumpe. Der Widerstand sollte unendlich sein.

Schritt 5. Prüfung des Vorfilters (Grobbilter)

Nach dem Ausbau der Pumpe inspizieren Sie das Sieb (Vorfilter). Es darf nicht mit Schmutz oder dunklen Ablagerungen verstopft sein. Ein verstopftes Sieb reduziert den Druck drastisch und führt zur Überhitzung der Pumpe. Bei starker Verschmutzung muss es ausgetauscht werden.

Schritt 6. Prüfung des Rückschlagventils

Das Rückschlagventil (bzw. der Kraftstoffdruckregler) hält den nötigen Druck in der Einspritzleiste aufrecht und speichert ihn nach dem Abstellen des Motors.

Methode 1 (Manometer). Schließen Sie ein Manometer an die Kraftstoffleiste an. Starten Sie den Motor und stellen Sie ihn dann ab. Der Druck darf nicht schlagartig abfallen. Fällt er schnell gegen Null, ist das Rückschlagventil der Pumpe (oder der Druckregler an der Leiste) defekt oder die Einspritzdüsen sind undicht.

Prüfung und Reinigung des Rückschlagventils

Methode 2 (Abklemmen). Nur relevant für Systeme mit Rücklaufleitung. Klemmen Sie den Rücklaufschlauch ab. Steigt der Druck oder läuft der Motor runder (vorausgesetzt, er hatte vorher Kraftstoffmangel), hält der Druckregler nicht dicht und lässt Benzin zu früh abfließen.

Methode 3 (Reinigung). Ist das Ventil im Pumpenmodul integriert und verschmutzt, kann man versuchen, es mit Vergaserreiniger durchzuspülen. Die Verwendung von Wasser wird nicht empfohlen, um Korrosion im Inneren zu vermeiden.

Schritt 7. Druckprüfung

Für eine genaue Diagnose benötigen Sie ein Manometer mit passendem Adapter (Schraderventil oder Schnellverschluss, je nach Fahrzeugmarke). Lassen Sie vor dem Anschluss unbedingt den Druck im System ab (Sicherung der Pumpe bei laufendem Motor ziehen, bis er ausgeht).

Kraftstoffdruckprüfung mit Manometer

Auswertung der Messwerte

Schließen Sie das Manometer an die Rail an. Die Werte hängen vom Fahrzeugmodell und Einspritzsystem ab:

- Standard-Systeme (MPI): üblicherweise 2,5 bis 4,0 bar. Prüfen Sie den Sollwert im Handbuch Ihres Fahrzeugs.

- Systeme ohne Rücklauf (Returnless): halten meist stabile 3,8–4,0 bar.

Dynamische Prüfung: Bei abruptem Gasgeben (oder unter Last während der Fahrt) darf der Druck nicht einbrechen. Ist er im Leerlauf normal, fällt aber beim Beschleunigen ab, sind Filter verstopft oder die Pumpe ist verschlissen.

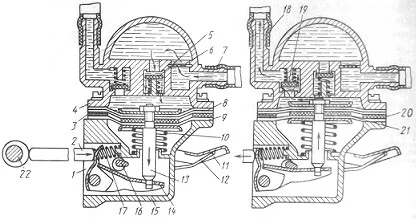

Prüfung der Benzinpumpe bei Vergasermotoren (mechanisch)

Mechanische Benzinpumpe – Schema

So prüfen Sie die Funktion einer mechanischen Pumpe:

- Ziehen Sie den Kraftstoffschlauch vom Auslassstutzen der Pumpe ab (der zum Vergaser führt).

- Halten Sie den Schlauch in einen transparenten Behälter.

- Bitten Sie einen Helfer, den Anlasser zu betätigen, oder nutzen Sie den Handpumpenhebel (falls vorhanden). Der Kraftstoff sollte in einem kräftigen, pulsierenden Strahl ohne Luftblasen austreten.

Ist der Strahl schwach, liegt möglicherweise ein Verschleiß der Membran oder eine Verstopfung des internen Siebfilters vor. Überprüfen Sie auch den Stößel (Länge und Abnutzung), der die Pumpe antreibt.

Fazit

Die Diagnose der Kraftstoffpumpe erfordert eine logische Reihenfolge: vom Einfachen (Sicherung, Relais) zum Komplexen (Druckmessung). Beginnen Sie stets mit der Prüfung der Stromversorgung – oft liegt das Problem an einem schlechten Kontakt oder einer oxidierten Masse und nicht an der Pumpe selbst. Ist die Elektrik in Ordnung, aber der Systemdruck zu niedrig, können auch verstopfte Filter oder ein defekter Druckregler die Ursache sein.

War dieser Artikel hilfreich?

Ihr Feedback hilft uns, unsere Inhalte zu verbessern.

Ähnliche Materialien

Diskussion (0)

Noch keine Kommentare!