Test du capteur d'arbre à cames (effet Hall) : Guide de diagnostic

La vérification du capteur d'arbre à cames (souvent abrégé CMP ou capteur AAC) permet de s'assurer de son bon fonctionnement et de la synchronisation correcte de l'injection de carburant. On l'appelle également « capteur de phase ». Ce test peut être effectué à l'aide d'un multimètre (en mode voltmètre) ou d'un oscilloscope. La procédure n'est pas complexe, mais elle exige de bien identifier le type de capteur installé sur votre véhicule.

Qu'est-ce que le capteur d'arbre à cames ?

Avant de procéder au test, il est utile de comprendre son principe de fonctionnement pour éviter les erreurs de diagnostic.

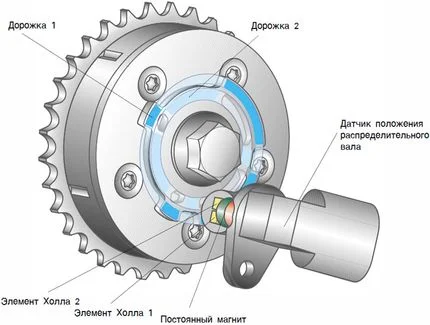

Le capteur de position d'arbre à cames détecte la position angulaire de l'arbre. Cette information est transmise au calculateur moteur (ECU) pour gérer l'injection de carburant et l'allumage cylindre par cylindre (injection séquentielle).

Sur la majorité des moteurs essence modernes, le fonctionnement du capteur repose sur l'effet Hall. Une cible métallique (ou une dent spécifique) sur l'arbre à cames modifie le champ magnétique du capteur lors de la rotation. L'électronique interne convertit cette variation en un signal électrique impulsionnel envoyé au calculateur.

Le capteur identifie généralement le point mort haut (PMH) du premier cylindre en phase de compression. L'injection est ensuite synchronisée selon l'ordre d'allumage (généralement 1-3-4-2 pour un 4 cylindres).

Si le capteur tombe en panne, le calculateur passe en « mode dégradé » (ou mode refuge) et bascule souvent vers une injection semi-séquentielle ou simultanée. Conséquences directes :

- Légère perte de puissance moteur.

- Augmentation de la consommation de carburant (de 10 à 20 %).

Sur les moteurs diesel, ces capteurs peuvent être encore plus précis pour identifier la position de chaque cylindre grâce à une roue dentée spécifique.

En cas de défaillance, un diagnostic et un remplacement sont nécessaires.

Symptômes de panne du capteur AAC

Voici les signes typiques indiquant un problème avec le capteur de phase (attention, ces symptômes peuvent aussi être liés à d'autres pièces comme le capteur PMH ou les bobines) :

- Démarrage difficile (le démarreur doit tourner plus longtemps avant que le moteur ne se lance).

- Ralenti instable, régime moteur qui oscille.

- Trous à l'accélération, manque de reprise.

- Le moteur cale lorsque vous relâchez l'accélérateur.

- Surconsommation de carburant.

- Le voyant moteur (Check Engine) est allumé. Codes défaut courants : P0340, P0342, P0343.

Le capteur lui-même tombe rarement en panne mécanique totale. Souvent, le problème vient du faisceau électrique (fil coupé, connecteur oxydé). Sur les véhicules équipés au GPL, une défaillance de ce capteur se ressent souvent plus fortement qu'en mode essence.

Où se trouve le capteur sur le moteur ?

Généralement, sur les moteurs à 8 soupapes, le capteur est situé à l'extrémité de la culasse. Sur les 16 soupapes, il se trouve sur le couvre-culasse, souvent proche du premier cylindre ou des poulies de distribution.

Exemples de localisation (cas fréquents sur les moteurs de type Lada/VAZ utilisés ici pour l'illustration) :

- Moteurs 8 soupapes : sur le côté gauche de la culasse (dans le sens de la marche).

- Moteurs 16 soupapes : partie avant droite du moteur.

- Sur certains modèles plus anciens : près du filtre à air, fixé sur la culasse.

Comment tester le capteur d'arbre à cames

Commencez par une inspection visuelle : vérifiez l'intégrité du boîtier, du joint torique et des contacts électriques. Inspectez la cible (la roue dentée) pour voir s'il n'y a pas de dommages ou de limaille métallique.

Idée reçue : On conseille souvent de tester l'aimantation du capteur avec un objet métallique. Ce n'est pas une méthode fiable : le fait que le capteur soit aimanté ou non ne garantit absolument pas que l'électronique interne fonctionne et envoie le bon signal.

Les méthodes fiables (pour les capteurs à effet Hall) sont le multimètre et l'oscilloscope.

Test du capteur avec un multimètre

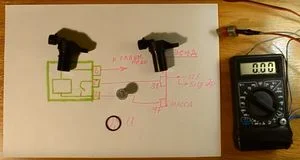

Cette méthode nécessite de déposer le capteur ou d'utiliser des aiguilles pour piquer les fils. Vous aurez besoin d'une source 12V (batterie), de fils volants et d'un objet métallique.

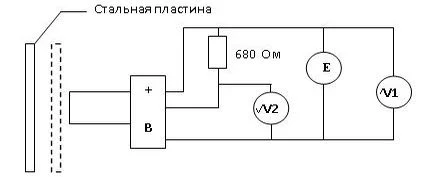

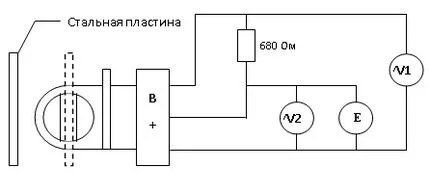

Schéma de connexion (exemple type Bosch/Lada 21110)

Schéma de connexion (exemple type Bosch/Lada 21120)

Procédure générale :

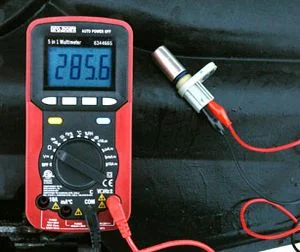

- Réglez le multimètre en mode tension continue (DC 20V).

- Débranchez le connecteur et démontez le capteur.

- Identifiez le brochage. Attention : le brochage varie selon les véhicules (Renault, Peugeot, VW...). Consultez impérativement la Revue Technique (RTA) de votre auto. Sur les schémas ci-contre (exemples Lada) : A=Masse, C=Plus, B=Signal (ou variante A=Masse, B=Plus, C=Signal).

- Mettez le contact et vérifiez l'alimentation sur le connecteur du faisceau (le 12V et la masse doivent arriver). Si vous n'avez pas d'alimentation, le problème vient du faisceau ou du calculateur.

- Réalisez un montage « sur établi » (voir schémas). Alimentez le capteur en 12V et reliez la masse.

- Mesurez la tension entre le fil de Signal et la Masse (ou entre le Signal et le Plus, selon le circuit interne du capteur).

- En passant un objet métallique devant la tête du capteur, la tension doit changer brusquement (par exemple passer de 12V à 0V, ou inversement).

- S'il n'y a aucune réaction ou si la variation est minime, le capteur est HS.

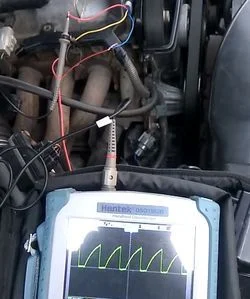

Diagnostic à l'oscilloscope

C'est la méthode la plus précise. On utilise un oscilloscope automobile ou une interface USB pour PC. Le capteur reste en place sur le moteur.

Connectez la sonde sur le fil de signal (en utilisant un pique-fil ou un adaptateur) et démarrez le moteur. Un capteur à effet Hall fonctionnel doit produire un signal carré propre.

Sur l'écran, vous devez observer une séquence nette de signaux rectangulaires (créneaux), correspondant au passage des dents de la cible. Sur certains véhicules (comme Nissan Almera ou certains moteurs Renault), le signal peut avoir un codage spécifique (groupes d'impulsions : 3-4-2-1), ce qui est tout à fait normal.

Remplacement du capteur de position AAC

Ces capteurs ne se réparent pas. En cas de panne, l'échange standard est la seule solution.

Procédure de remplacement :

- Débranchez la borne négative de la batterie.

- Déconnectez la prise du capteur.

- Si nécessaire, démontez les éléments gênants (supports, durites d'air, etc.).

- Dévissez le boulon de fixation (généralement une clé de 10 mm ou une vis Torx).

- Retirez l'ancien capteur et installez le nouveau en procédant dans l'ordre inverse.

Vérifiez toujours l'état du joint torique (O-ring). Un joint usé ou pincé provoquera une fuite d'huile moteur.

Conclusion

Le capteur de phase est un élément clé de la gestion moteur. Si vous rencontrez des symptômes (démarrage laborieux, surconsommation), vérifiez-le au multimètre ou, idéalement, à l'oscilloscope. Le diagnostic et le remplacement sont des opérations accessibles, même pour un mécanicien amateur.

Cet article vous a-t-il été utile?

Vos commentaires nous aident à améliorer notre contenu.

Matériaux connexes

Discussion (0)

Pas encore de commentaires !